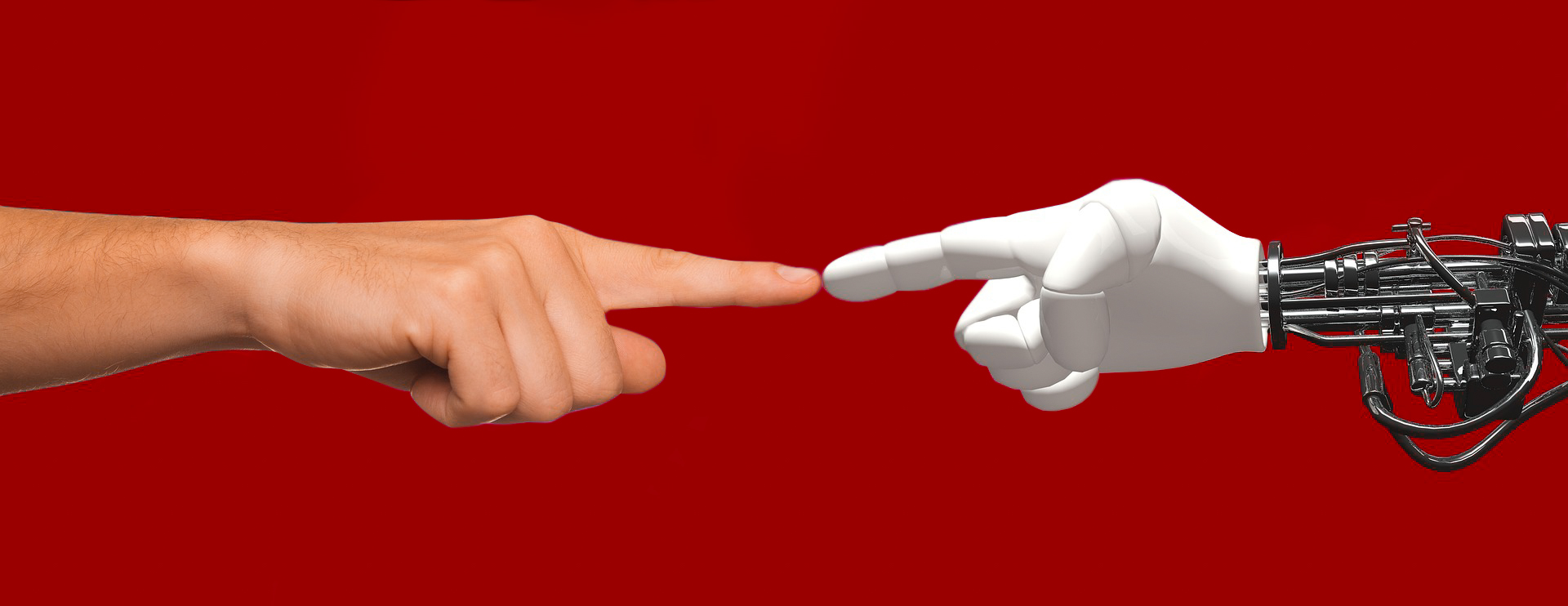

Mensch versus Maschine – Teil 1: Wann automatisieren?

Der Ruf nach Digitalisierung und Automatisierung wird auch im innerbetrieblichen Materialfluss immer lauter. Einige moderne – oft größere – Unternehmen präsentieren beispielsweise ihre automatischen Kleinteilelager (AKL) als Aushängeschilder für die Branche. Anbieter von Materialflusssystemen integrieren zunehmend Roboter und künstliche Intelligenz (KI) in ihre Lösungen. Dabei ist der Einsatz von Technik entgegen der landläufigen Meinung nicht zwangsläufig die sinnvollste Lösung – weder wirtschaftlich noch mit Blick auf die Effizienz der Prozesse. In zwei Blogbeiträgen klären wir darüber auf, wann Automatisierung in der Intralogistik sinnvoll ist. Im ersten Teil geht es um die Grenzen der Technik.

Die Studie „Künstliche Intelligenz im Mittelstand“ des internationalen Beratungsunternehmens Deloitte zeigt, dass kleine und mittelständische Unternehmen (KMU) grundsätzlich überzeugt davon sind, dass das Zusammenspiel von Mensch und Maschine die Arbeitsstrukturen verändern wird. Insbesondere auf die Prozessautomatisierung und die Datennutzung wird es Auswirkungen haben.

Als Dienstleister und Lieferant für tausende KMU in Deutschland und Europa können wir bestätigen, dass Digitalisierung und Automatisierung in vielen Betrieben beherrschende Themen sind. Die Frage, ob sie sich lohnen, beantworten wir jedoch nicht pauschal mit Ja. Wie groß der Nutzen digitaler und automatisierter Prozesse ist, hängt von der Ausgangssituation und den Zielen eines Unternehmens ab. In Anbetracht dieser sollte in jedem Betrieb immer wieder geprüft werden, ob und in welchem Maße sich Investitionen in automatische Lösungen lohnen. Unser Geschäftsführer Uwe Eschment sagt: „An einigen Stellen steigern Digitalisierung und Automatisierung die Effizienz sofort, an anderen nach einer Weile und an wieder anderen sind Menschen auch auf lange Sicht effizienter als die klügste Technik.“

Warum werden intralogistische Prozesse automatisiert?

Grundsätzlich verfolgen Unternehmen mit der Digitalisierung und Automatisierung intralogistischer Prozesse folgende Ziele:

- Vereinfachte Kostenstrukturen und Steigerung der Transparenz durch Standardisierung der Abläufe

- Effizienz- und Kapazitätserhöhung, da Betriebszeiten verlängert werden können – bis hin zu 24/7 – und Maschinen zum Teil schneller arbeiten als Menschen

- Qualitätssteigerung, weil technologiegesteuerte Prozesse in der Regel wenig fehler- und störungsanfällig sind

- Ausgleichen des Fachkräftemangels aufgrund geringerer Abhängigkeit von qualifiziertem Personal

Welche intralogistischen Prozesse lassen sich automatisieren?

Um diese Ziele zu erreichen, können Betriebe an unterschiedlichen Punkten ansetzen. Exemplarische Szenarien für eine sinnvolle Automatisierung sind:

- Platzsparende Lagerung großer Artikelmengen und der schnelle Zugriff auf die Güter in einem AKL: Je nach Automatisierungsgrad übernehmen entweder Menschen oder Roboter den Transport von den Lagerplätzen zur nächsten Station. Die Lagerplätze können mit Blick auf die Durchsatzgeschwindigkeit der einzelnen Teile gewählt werden. Je höher die Durchsatzrate ist, desto mehr profitiert ein Unternehmen von einem vollautomatischen Lager.

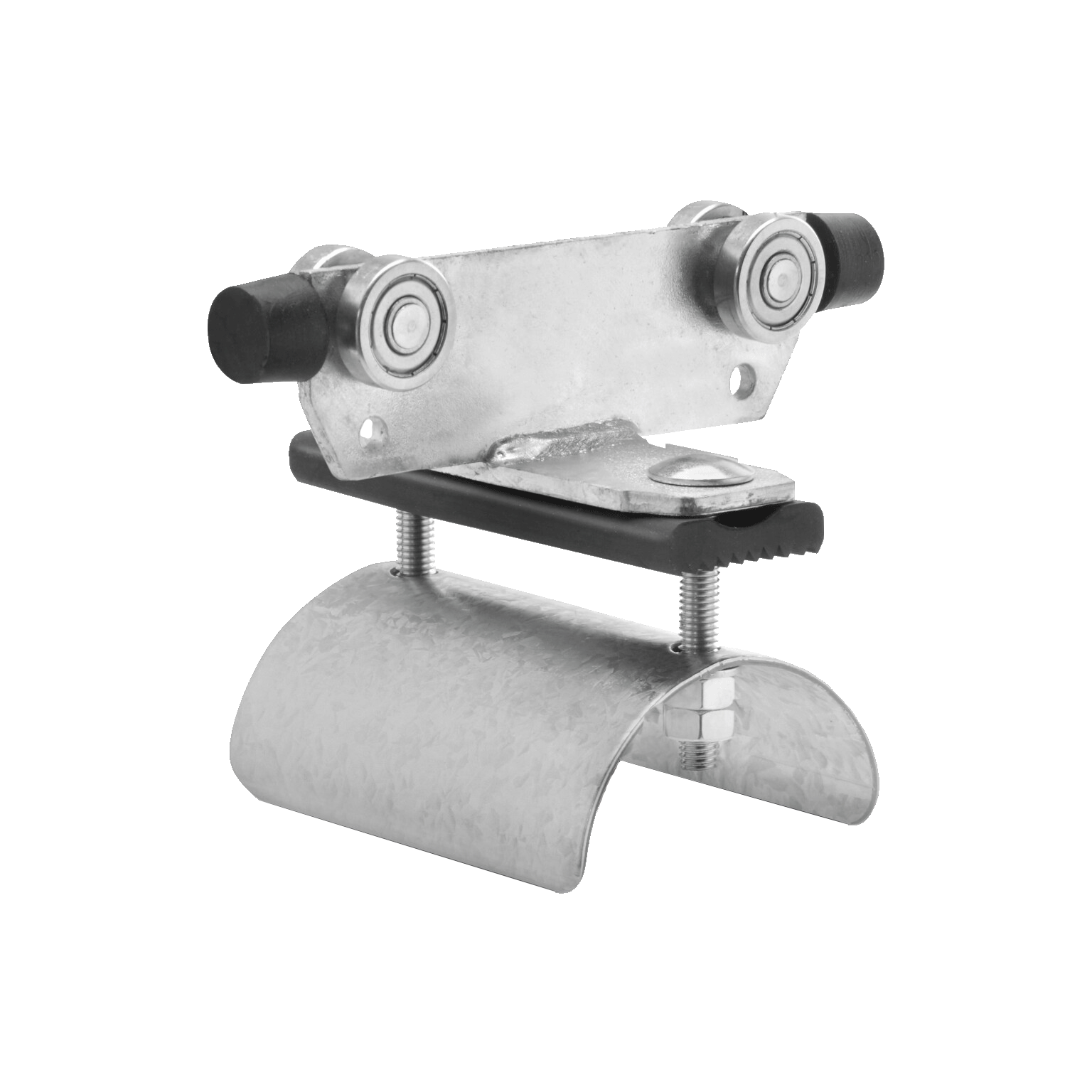

- Wegoptimierung mithilfe fahrerloser Transportsysteme (FTS): Die Systeme können einzelne Güter, Behälter oder sogar ganze Regale bewegen. Sie sorgen für einen zuverlässigen und flexiblen Materialfluss.

Insbesondere standardisierbare intralogistische Abläufe lassen sich gut digitalisieren und automatisieren. „Das größte Optimierungspotenzial besteht, wenn ein hohes Gesamtvolumen erreicht wird und die Prozesse wenig komplex sind“, erklärt Eschment.

Was können Menschen besser als Maschinen?

„Es zeigt sich, dass eine komplett digitalisierte und automatisierte Intralogistik selten die beste Wahl ist. Digitale und automatisierte Lösungen wie KI oder autonome Flurförderzeuge sind erst mal nicht mehr als Technik, die nur durch Menschen ihre volle Wirkung entfalten kann“, so Eschment.

Zum einen bedarf es an Fachpersonal, das die Systeme versteht und sie bedienen kann. Zum anderen wird es immer Bedingungen geben, unter denen Menschen Aufgaben effizienter und besser erledigen können als technische Lösungen. Beispiele sind:

- Bei kleinen Beständen und entsprechend kleinen Lagerflächen rentiert sich die Investition in ein automatisches Kommissioniersystem nicht oder erst sehr spät.

- Hohe saisonale Schwankungen reduzieren die Kosteneffizienz der Automatisierung, da die Materialflusssysteme immer auf die in Spitzenzeiten geforderte Leistung ausgelegt sind, in schwächeren Phasen jedoch dieselben Kosten verursachen.

- Ist im Lager oder in der Fertigung die Produktvielfalt hoch, bedarf es komplexer IT-Strukturen und Materialflusswege. Vollautomatische Lösungen stoßen bei der Kommissionierung hier an ihre Grenzen. Effektiver ist das Zusammenspiel mit dem Menschen, wovon beide profitieren: Das System bringt die Ware automatisch zur Arbeitsstation, wodurch den Mitarbeitenden unnötige Gänge ins Lager erspart bleiben.

- Menschliche Arbeitskräfte sind agiler als technische Lösungen und daher bei sich häufig ändernden Prozessen die bessere Wahl. Setzt ein Betrieb auf automatisierte Systeme, ist er auf die Unterstützung von Programmierern und/oder Ingenieuren angewiesen, um die Maschinen an neue Rahmenbedingungen anzupassen.

- Zuverlässige Qualitätskontrollen können in vielen Bereichen nur Menschen leisten. Beschäftigte könnten beispielsweise stichprobenartig prüfen, ob Güter bei der automatischen Beförderung zu Schaden kommen oder ob Roboter tatsächlich die bestellten Artikel zur Kommissionierstation bringen.

- Die Auswertung der Daten, die digitale Systeme zutage bringen, wird weiterhin den Menschen obliegen.

In einem zweiten Beitrag zum Thema „Mensch versus Maschine“ werden wir in der kommenden Woche darauf eingehen, wie denn nun digitale und automatisierte Lösungen in der Intralogistik sinnvoll eingesetzt werden können.