Wie funktioniert Lean Production im Materialfluss?

Unternehmen – ganz gleich ob Produktions- oder Handelsbetriebe – verfügen immer über begrenzte Ressourcen: Geld, Zeit, Personal. Diese sinnvoll einzusetzen, ist daher für alle ein wesentliches Ziel. Ein Weg, dieses Ziel zu erreichen ist es, den Ansatz der Lean Production zu verfolgen. In diesem Beitrag erklären wir, was dahintersteckt und wie sie sich auf den Materialfluss anwenden lässt.

Die Prinzipien der Lean Production lassen sich auf verschiedene Bereiche im produzierenden Gewerbe und Handel anwenden – auch auf die Intralogistik. Sprich, auf dem Weg der Güter vom Ein- bis zum Ausgang aus dem Lager beziehungsweise der Produktionshalle. Dies umfasst alle Vorgänge bei der Be- und Verarbeitung sowie die Verteilung von Gütern: prüfen, lagern, bearbeiten, fördern/transportieren, handhaben, montieren, sammeln, verteilen, sortieren, kommissionieren und verpacken. Mit Gütern sind sowohl fertige Produkte als auch Rohstoffe sowie einzelne Fertigungsteile gemeint.

Ziel der Lean Production, also der schlanken Produktion, ist es, die Effizienz zu steigern und die Wertschöpfung zu maximieren.

Die Prinzipien der Lean Production

Der Grundgedanke der Lean Production im Materialfluss ist es, Verschwendung bei intralogistischen Prozessen zu vermeiden. Dazu werden zunächst alle Vorgänge, die Güter innerhalb eines Betriebes durchlaufen, einzeln analysiert. Dabei geht es um die laufenden Strukturen und Prozesse. Anstatt Materialflusssysteme grundlegend zu verändern, sollen die Ressourcen in den vorhandenen Strukturen und Prozessen effizient eingesetzt werden. Als Ressourcen gelten Betriebsmittel, Personal und Werkstoffe.

Analyse mit Blick auf die sieben Verschwendungsarten

Bei der Analyse werden alle Vorgänge auf sieben Verschwendungsarten hin überprüft:

- Transport: unnötige oder zu lange Wege

- Bestände: zu hohe Lagerbestände

- Bewegung: nicht notwendige Bewegungen der Mitarbeiter

- Wartezeit: Wartezeiten einer Fachkraft zwischen zwei Arbeitsschritten sowie Liegezeiten von Gütern, die nicht bearbeitet werden

- Überproduktion: Produktion von Gütern über die Nachfragemenge hinaus, was zu hohen Lagerbeständen führt

- Falsche Technologie/Prozesse: unnötig komplexe oder nicht adäquate Konstruktionen und Materialflussprozesse

- Ausschuss/Nacharbeit: Qualitätsmängel oder Fehler während des Materialflussprozesses

Es wird genau geprüft, ob beispielsweise bei der Lagerung, Handhabung oder Montage von Gütern eine oder mehrere der genannten Verschwendungsarten auftreten.

Bewertung der Verschwendung

Die höchste Stufe der Effizienz wäre erreicht, wenn bei innerbetrieblichen Warenströmen an keiner Stelle Verschwendung stattfände. Dann wäre der Materialfluss eine Aneinanderreihung ausschließlich wertschöpfender Prozesse – Lean Production im Materialfluss par excellence. In der Praxis ist dies nicht möglich. Denn viele Arbeitsschritte in der Intralogistik sind per se nicht wertschöpfend: Die Kommissionierung von Bauteilen im Lager sowie deren Transport zum Montageplatz in eine andere Halle beispielsweise sind nicht-wertschöpfende Tätigkeiten. Sie sind allerdings notwendig für die Wertschöpfung. Denn ohne Kommissionierung und Transport der Bauteile könnte das Endprodukt nicht gefertigt werden.

In der Praxis ist das Ziel also nicht, alle nicht-wertschöpfenden Tätigkeiten zu eliminieren. Lean Production im Materialfluss soll dazu führen, vermeidbare Verschwendung auszumerzen.

Nachdem die Analyse aufgezeigt hat, an welchen Stellen im Materialfluss Ressourcen verschwendet werden, ist kritisch zu prüfen, inwieweit die Verschwendung für die Wertschöpfung notwendig ist. Diesen zweiten Schritt braucht es, weil in der Analyse alle Vorgänge des Materialflussprozesses unabhängig voneinander betrachtet werden. Um aber beurteilen zu können, ob und inwieweit die Verschwendung sich am Ende negativ auf die Wertschöpfung auswirkt, ist ein Blick aufs Ganze unabdingbar.

„Verschwendung vermeiden“ im innerbetrieblichen Materialfluss

Was bedeutet das nun konkret für die Intralogistik? Lean Production im Materialfluss sensibilisiert dafür, die Verschwendung von Ressourcen zu vermeiden. Sie führt aber nicht dazu, dass die internen Warenströme ganz ohne Verschwendung auskommen.

Die folgenden Beispiele zeigen, wie mithilfe der Prinzipien der Lean Production im Materialfluss die Effizienz gesteigert werden kann. Es handelt sich dabei nur um eine Handvoll exemplarisch ausgewählter Szenarien. Darüber hinaus sind je nach Anwendungsfall zahlreiche weitere Handlungsoptionen zur Effizienzsteigerung denkbar.

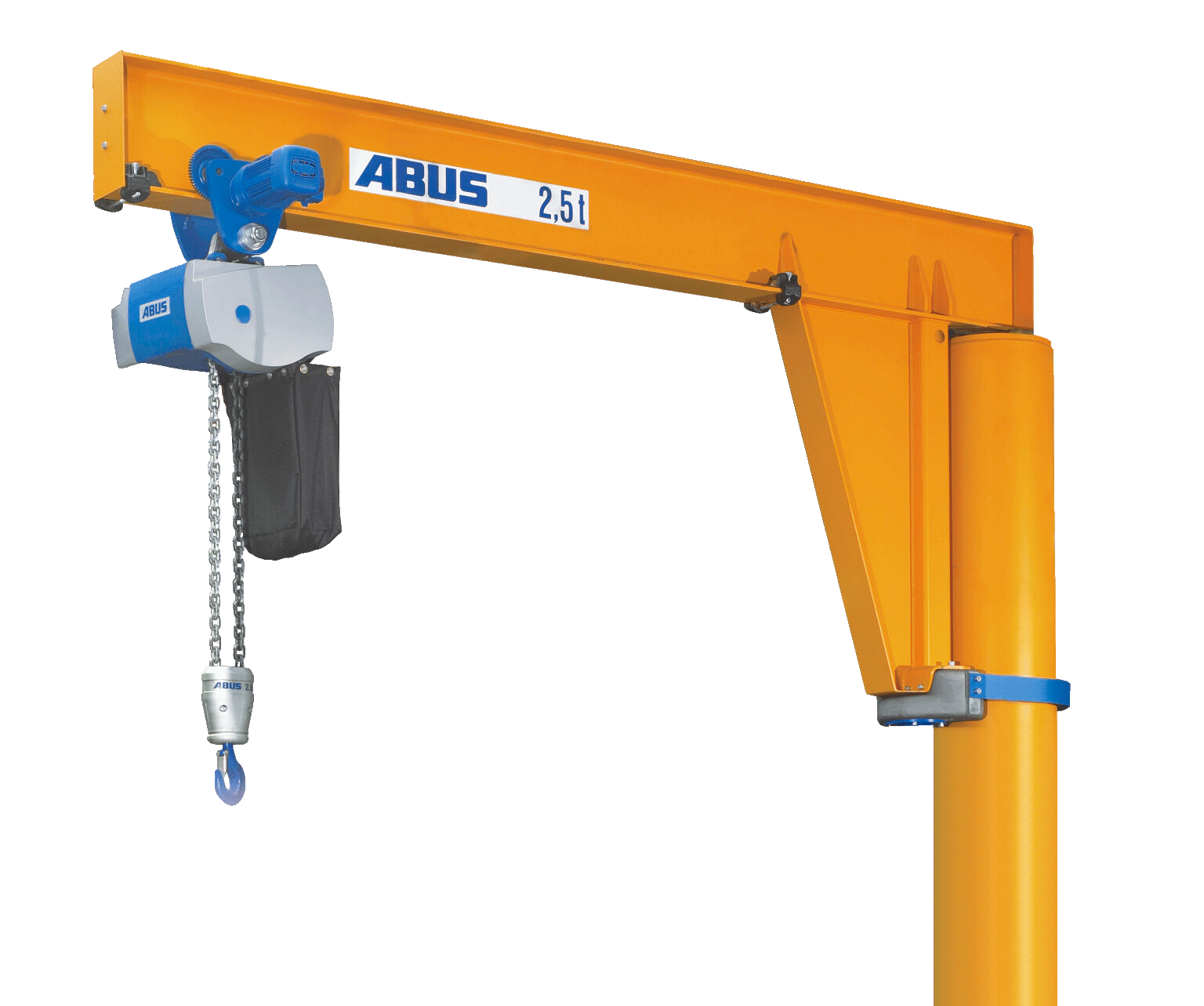

Lean Production im innerbetrieblichen Transport

In jedem Lager und in jeder Produktionshalle werden (Roh-)Materialien, Halb- und Fertigerzeugnisse, Werkzeuge oder Betriebsmittel transportiert. Allerdings binden Transporte Mitarbeitende und Betriebsmittel wie Behälter oder Transportfahrzeuge.

Um diese beiden Ressourcen nicht zu verschwenden, sollten die Wege so kurz wie möglich sein und Wartezeiten beim Transport verhindert werden. Zudem ist darauf zu achten, dass genau die Mengen transportiert werden, die für die folgenden Arbeitsschritte notwendig sind.

Lean Production im Lager

Lagerhaltung verursacht grundsätzlich Kosten. Zum einen kosten Lagerfläche und Lagerhaltung Geld, zum anderen kann je nach gelagerter Ware ein Wertverlust durch Alterung oder Verderblichkeit auftreten. Gleichzeitig macht Lagerhaltung ein Unternehmen lieferfähig und ist damit ein Wettbewerbsvorteil.

Die Bestände sollten daher hinsichtlich ihrer Art und Größe passend gewählt werden. Es ist zwischen den Kosten für die Lagerhaltung und den Kosten für das Nicht-Bedienen von Kundenanfragen abzuwägen. Zu große Bestände von Teilen, die selten abgerufen werden, sind nicht sinnvoll. Eine Analyse der Lagerbestände nach ABC-Teilen und eine entsprechende Anpassung der Mengen am Lager schafft hier Abhilfe.

Lean Production am Montagetisch

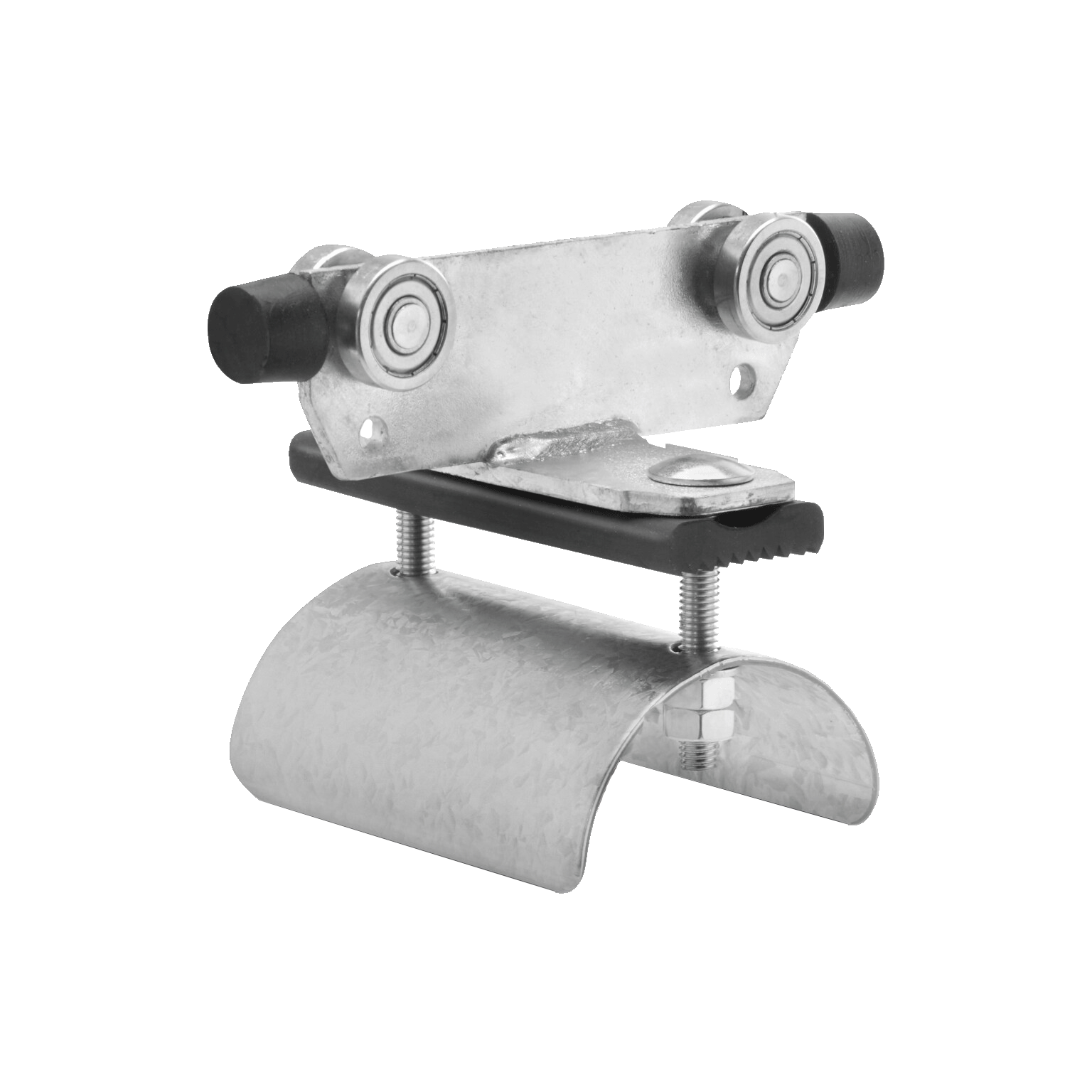

Mitarbeitende in der Fertigung bewegen sich viel. Sie greifen zu Werkzeug, heben Bauteile auf den Montagetisch und wieder herunter, sie legen oft auch Fußwege zurück, um sich mit Material oder Werkzeug auszustatten. Und manchmal warten sie auf Materialnachschub oder auf die Fertigstellung eines vorherigen Produktionsprozesses.

Jede einzelne Bewegung und jede Sekunde Wartezeit bindet die Kapazität der Arbeitskräfte. Sinnvoll ist es daher, die Effizienz jedes Bewegungsablaufs und jeder Wartezeit zu prüfen.

Werkzeuge und Betriebsmittel sind nah an den Arbeitsplätzen zu positionieren, sodass Laufwege entfallen. Werkzeug ist in der richtigen Reihenfolge zu platzieren – im Idealfall auch so, dass die Bewegungsabläufe ergonomisch sind.

Die größte Herausforderung besteht oft darin, die Wartezeiten zu reduzieren. Ein Lösungsansatz kann sein, dass Prozesse zusammengelegt werden, sodass eine Person Wartezeiten mit wertschöpfenden Tätigkeiten füllen kann.

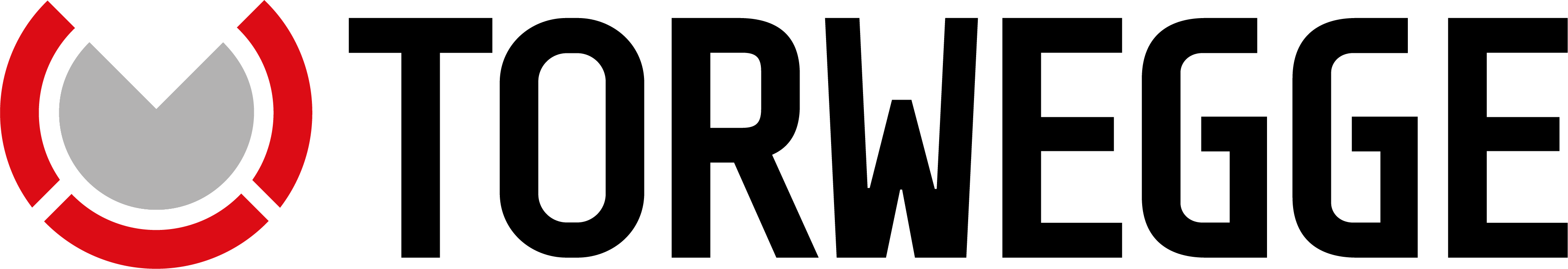

Lean Production durch die Vermeidung falscher Prozesse

Werden Pakete im Lager eines Onlinehändlers mit fahrerlosen Transportsystemen (FTS) von der Kommissionierung zum Warenausgang gebracht, ist das ein klassischer Fall von Verschwendung. Ein adäquates Materialflusssystem für diesen Streckenabschnitt ist zum Beispiel eine Rollenbahn. Durch FTS entstehen mindestens höhere Kosten, wenn nicht sogar zusätzlich ein größerer Zeitverlust.

Um Verschwendung dieser Art zu vermeiden, sind alle Prozesse und eingesetzten Technologien kritisch zu prüfen. Die Frage dabei: Erfüllen sie die Anforderungen? Übererfüllen sie diese sogar? Ziel ist hier, Prozesse und Technologien zu finden, die exakt die Anforderungen erfüllen. Weniger ist schlecht, mehr aber eben auch.

Lean Production im Materialfluss und Ergonomie

Als Expert*innen für innerbetrieblichen Materialfluss möchten wir die Prinzipien der Lean Production um einen Aspekt erweitern: Unserer Ansicht nach kommt in der Literatur ein wesentlicher Faktor häufig zu kurz. Die Bedeutung von Ergonomie zur Vermeidung von Verschwendung wird, wenn überhaupt, meist nur am Rande erwähnt. Dabei spielt sie eine große Rolle, wenn es darum geht, die Ressource Personal effizient einzusetzen. Schließlich geht der Ausfall von Fachkräften auch zulasten der Effizienz und lässt sich durch ergonomisch gestaltete Arbeitsplätze reduzieren. Nebenbei ist die Arbeit für das Personal auch deutlich angenehmer, wenn die Bewegungsabläufe körperschonend sind.

Verbessern Sie den Materialfluss in Ihrem Betrieb

Jetzt fragen Sie sich vielleicht, ob und an welchen Stellen des innerbetrieblichen Materialflusses Sie Ressourcen verschwenden. Wir helfen Ihnen gerne, die Prozesse zu analysieren und Verbesserungspotenziale aufzuzeigen, um Ihre unternehmensinternen Betriebsmittel, Werkstoffe und das Personal so gewinnbringend wie möglich einzusetzen. Wenn Sie wünschen, bieten wir Ihnen auch Lösungen für die Effizienzsteigerung an. Kommen Sie auf uns zu.