Intralogistik nach Maß: Herausforderung Sonderlösung

Hohe Kosten, lange Lieferzeiten, komplexe Bedienung – das sind Herausforderungen, die Sonderlösungen in der Intralogistik mit sich bringen können. Aber sie bieten Unternehmen noch etwas anderes: eine Vielzahl an Chancen. Insbesondere wenn es darum geht, spezielle Anforderungen oder individuelle Gegebenheiten der innerbetrieblichen Logistik zu erfüllen. Die Vor- und Nachteile sind jedoch weitgehend von der spezifischen Ausrichtung abhängig und können von hochspezialisierten Einzelfertigungen bis zu Konstruktionen aus modularen Komponenten reichen.

In nahezu jeder Branche sorgen gestiegene Kundenerwartungen für höhere Anforderungen an die Intralogistik, um eine schnelle, zuverlässige und kostengünstige Abwicklung zu gewährleisten. Standardisierte Materialflusssysteme stoßen hierbei oft an ihre Grenzen. Um diese zu überwinden, bedarf es an individuellen und maßgeschneiderten Lösungen. Sonderanfertigungen gehen jedoch mit Herausforderungen einher und treiben Unternehmen die eine oder andere Sorgenfalte auf die Stirn. Wichtig ist: Die langfristigen Vorteile stets im Blick zu behalten. In diesem Blogbeitrag beleuchten wir, welche Faktoren bei der Entscheidung für eine maßgeschneiderte Förderanlage beachtet werden sollten.

Wann sprechen wir von einer Sonderlösung?

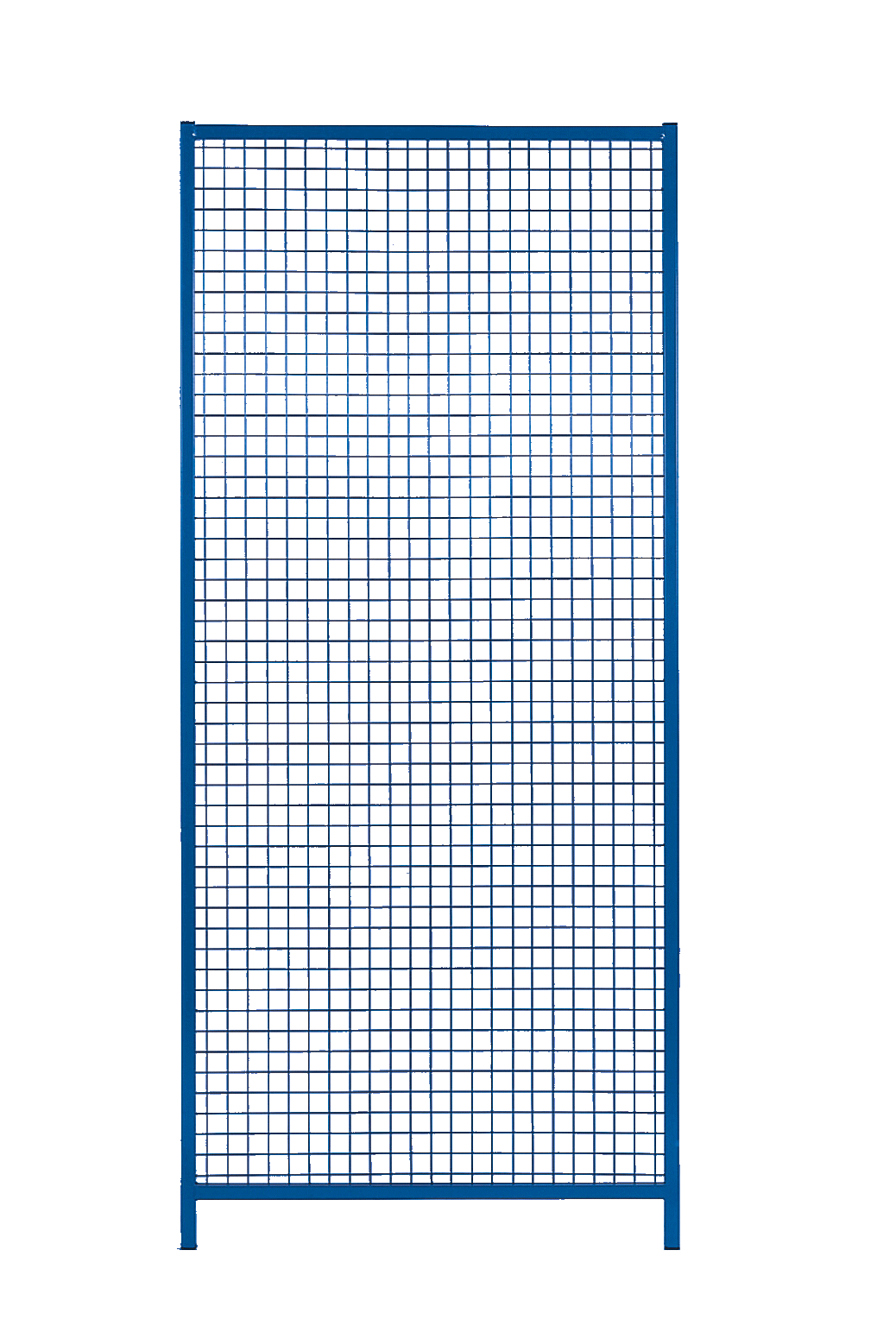

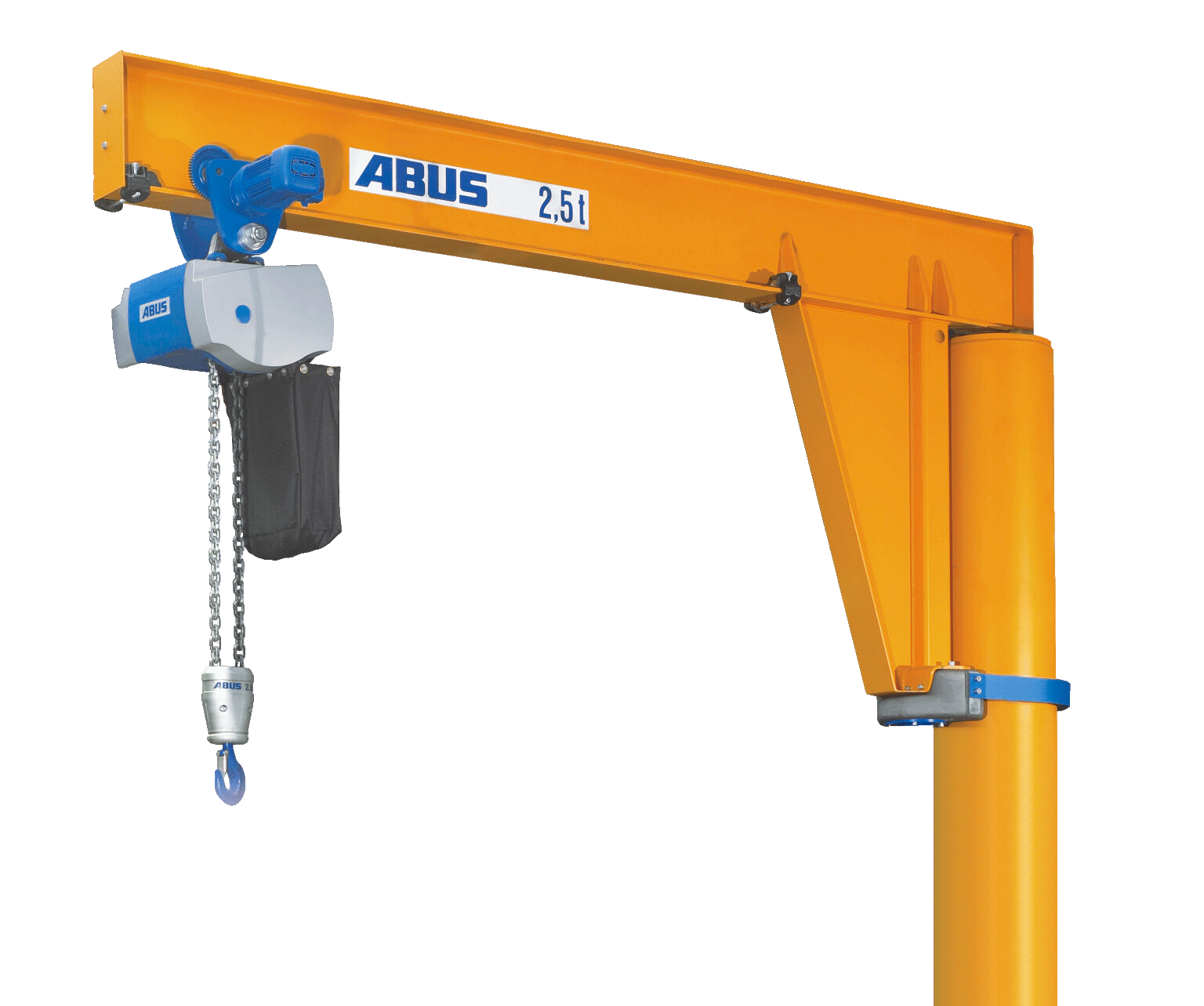

Es kommt vor, dass für eine bestimmte Anwendung keine Lösung den spezifischen Anforderungen eines Unternehmens gerecht wird. An diesem Punkt bedarf es einer Sonderanfertigung. Diese kann aus verschiedenen Komponenten, wie Räder und Rollen, automatisierter Fördertechnik oder Materialflusssystemen entwickelt werden. Die Konzeption erfordert eine hohe Expertise, Kundenorientierung und innovative Lösungskompetenzen. Wie das Wort Sonderanfertigung aber bereits verrät: Es handelt sich um ein maßgeschneidertes Produkt. Das bedeutet, dass der Herstellungsprozess nicht standardisiert ist und dass die Produktion für jede zu fertigende Einheit einer erneuten Vorbereitung bedarf.

Die Komplexität einer individuell angefertigten Intralogistiklösung variiert je nach den Ansprüchen, den Bedürfnissen und der Beschaffenheit der zu transportierenden Gütern. Die Königsdisziplin in diesem Bereich ist die Einzelanfertigung. Oft erfolgt die Zusammenstellung von innerbetrieblichen Sonderlösungen jedoch durch die Verwendung von Baukastenkomponenten. Das macht die Lösung skalierbar. Die Zielsetzung bleibt immer die gleiche: Die Kundin oder der Kunde muss für seinen individuellen Anwendungsfall das optimale Endergebnis erhalten.

Wo liegen die Hürden und wo die Chancen?

Eine der größten Herausforderungen, die mit Sonderlösungen in Verbindung gebracht werden: die Anschaffungskosten. Die geringe Stückzahl und die Materialkosten pro Einheit können zu höheren Ausgaben führen. Auch der Zeitfaktor kann zu einer Hürde werden: Durch den aufwändigeren Planungs- und Produktionsprozess ist es möglich, dass längere Lieferzeiten sowie ein größerer Implementierungsaufwand entstehen. So ist auch die Komplexität in der Regel höher – die Bedienung und Wartung der Lösung sowie die Schulung von Mitarbeitenden wird für die Unternehmen meist anspruchsvoller.

Trotz dieser Hürden bieten individuell angefertigte Fördersysteme auch deutliche Vorteile. Durch die präzise Anpassung an spezifische Intralogistik-Prozesse können langfristig Kosten reduziert werden, da optimierte Abläufe zu niedrigeren Betriebskosten führen können. Mit einer maßgeschneiderten Lösung steigt aller Regel nach auch die Effizienz der gesamten innerbetrieblichen Logistikkette. Räumlichkeiten und Ressourcen können besser genutzt werden, was nicht nur zu einer effizienteren Gestaltung beiträgt, sondern auch die Sicherheit und Ergonomie der Mitarbeitenden verbessern kann. Die zu erwartende Ergebnisse wirken sich positiv auf den Return on Investment aus, wodurch die Geldanlage langfristig zur Wirtschaftlichkeit des Betriebs beiträgt.

Der Weg zur Sonderlösung

Einer Sonderanfertigung liegt bei uns immer eine explizite Kundenanfrage zugrunde. Die individuellen Anforderungen sowie das Lastenheft bilden die Basis, auf der wir die Ziele und Beschaffenheit der optimalen Förderanlage konzipieren. Zusammen mit unseren Kunden analysieren wir, welcher Einsatz unserer Moving Components unter den Betriebsbedingungen am sinnvollsten und effizientesten ist. Ausschlaggebende Faktoren sind beispielsweise der Bodenbelag, das Gewicht der Güter und Umgebungseinflüsse. All das findet auch Berücksichtigung in der späteren Planung, Umsetzung und Implementierung.

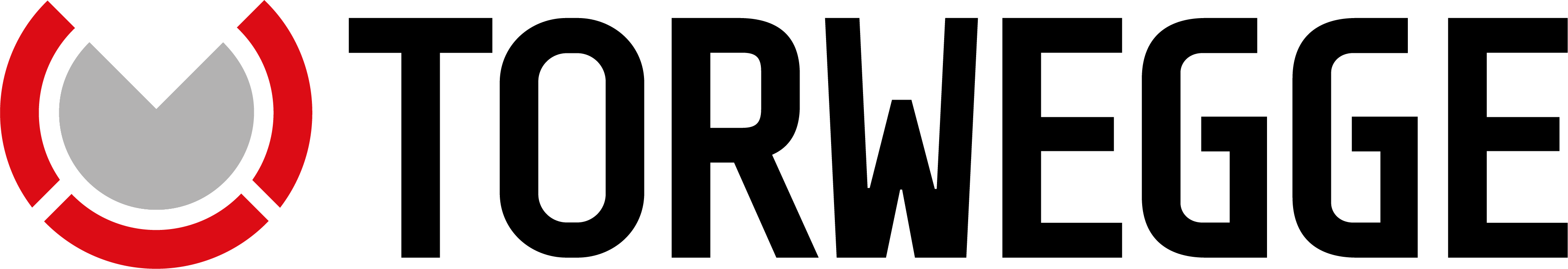

Nicht selten führt das auch zu einer nachhaltigeren Lösung: So haben wir beispielsweise für den Elektrowerkzeughersteller Festool GmbH eine Materialfluss-Lösung für ihre neue Logistikhalle in Weilheim konzipiert. Dort sollte die Kommissionierung von Elektrowerkzeugen in die Leer-Systainer optimiert werden. Die Herausforderung: Ein möglichst kostengünstiges und rückenschonendes Fördersystem aus Rollschienen zu entwickeln, das zugleich kompatibel mit den unebenen Spanpresspaletten ist. Unsere Lösung: Rollschienen mit versetzten Rollen an 28 Montageinseln für die Kommissionierung. Dabei kommen sieben Fahrerlose Transportfahrzeuge (FTS) zum Einsatz, um die Systainer durch die Halle zu den Mitarbeitenden zu bewegen. An den ergonomischen Montageinseln werden die leeren Stapelboxen befüllt und ohne großen Kraftaufwand wieder zurück an die FTS übergeben.

Sonderanfertigung: immer die beste Wahl?

Die Vorteile von Sonderlösungen sollten stets sorgfältig den damit verbundenen Kosten und Herausforderungen gegenübergestellt werden, um eine fundierte Entscheidung zu treffen. Wenn das vielfältige Angebot auf dem Markt keine passende Standardlösung für die Intralogistik bietet, ist eine Sonderanfertigung sinnvoll.

Bei TORWEGGE lassen sich sogar einige der Lösungen aus dem Standardsortiment bis zu einem gewissen Grad individualisieren. Die Flexibilität und Anpassungsfähigkeit unserer Produkte sind zentrale Merkmale, die es uns ermöglichen, spezielle Lösungen für verschiedene Branchen und Anwendungsbereiche bereitzustellen.