Intralogistik-Optimierung in KMU: Einsteigerleitfaden zur Effizienzsteigerung

Insbesondere für kleine und mittelständische Unternehmen (KMU) ist eine reibungslos funktionierende Intralogistik der Schlüssel zu Wettbewerbsfähigkeit und Kundenzufriedenheit. Sie steuert alle innerbetrieblichen Material- und Informationsflüsse – vom Wareneingang bis zum Versand. In Zeiten wachsender Marktanforderungen und kürzerer Lieferfristen sind klar strukturierte, sichere und optimierte Prozesse unerlässlich, um flexibel und wirtschaftlich agieren zu können.

Die Herausforderungen von KMU

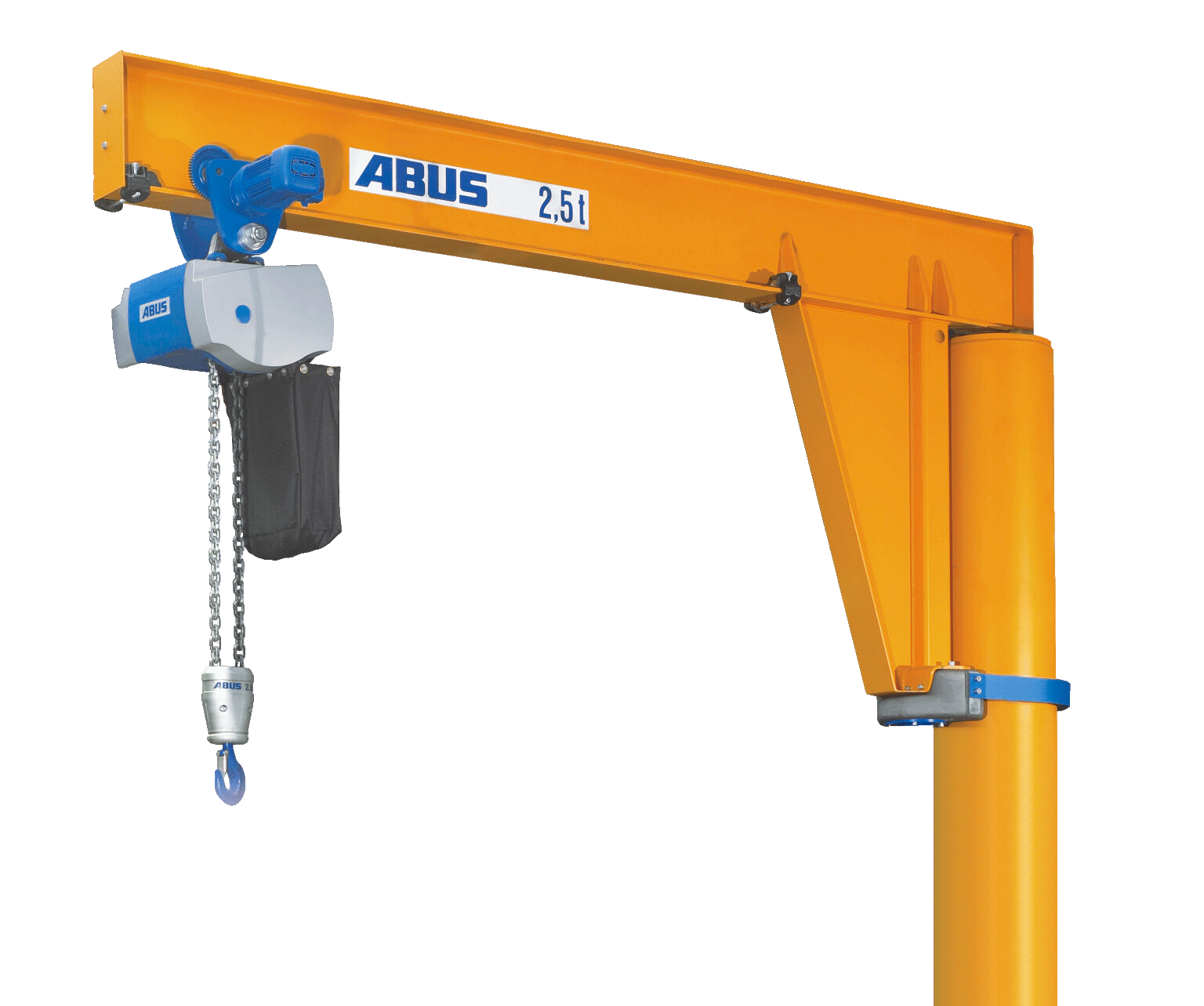

Im Vergleich zu Großunternehmen stehen KMU oft vor Herausforderungen wie begrenzten Budgets, eingeschränktem Lagerraum, schwankenden Auftragsvolumina sowie gleichzeitig dem zunehmenden Fachkräftemangel. Diese Faktoren erschweren eine flexible und gleichzeitig wirtschaftliche Organisation der Intralogistik. Umso wichtiger ist es, vorhandene Ressourcen optimal zu nutzen. Beispielsweise arbeiten viele KMU in Bestandsgebäuden mit begrenztem Platzangebot. Die effiziente Nutzung der vorhandenen Lagerfläche und gut abgestimmte Materialflüsse sind hier entscheidend. Schwankende Nachfragen erfordern wiederum flexible Lagersysteme, die sowohl Spitzenzeiten als auch ruhigere Phasen effizient bewältigen. Zudem kann der Einsatz moderner Automatisierungstechnik, wie beispielsweise autonome mobile Roboter oder Regalbediengeräte, helfen, Personalengpässe zu kompensieren.

Die Basis: Verbesserung beginnt mit Planung

Eine durchdachte Logistikplanung ist das Fundament jeder erfolgreichen Intralogistikstrategie. Sie schafft Transparenz, weil alle Prozesse und Lagerbestände jederzeit nachvollziehbar sind. Sie beugt Engpässen vor, da potenzielle Schwachstellen frühzeitig erkannt werden und sie sorgt für reibungslose Abläufe, weil Materialien und Produkte ohne unnötige Wartezeiten oder Umwege durch das Unternehmen fließen. Das Ziel ist es, die Bestände optimal auszutarieren, sodass Lagerflächen effizient genutzt und somit Kosten reduziert werden. Ein exakt abgestimmter Materialfluss sorgt dafür, dass alle benötigten Komponenten zur richtigen Zeit am richtigen Ort sind, ohne Überbestände oder Engpässe und Verzögerungen zu erzeugen.

10 praxisnahe Tipps für effiziente Intralogistik in KMUs

- Prozesse standardisieren: Standardisierte Prozesse sorgen für klare und verlässliche Abläufe. Das ist insbesondere für solche Unternehmen wichtig, bei denen viele Prozesse manuell abgewickelt werden und wo der Automatisierungsgrad gering ist. Wenn Arbeitsanweisungen verständlich formuliert sind, Checklisten konsequent verwendet werden und Zuständigkeiten eindeutig festgelegt sind, lassen sich Fehlerquoten deutlich verringern und die Effizienz im Lageralltag spürbar steigern.

- Mitarbeitende regelmäßig schulen: Kurze, praxisnahe Schulungen zu Arbeitsabläufen, Sicherheit und Ordnung tragen nicht nur zur Effizienzsteigerung bei, sondern fördern auch die Motivation der Mitarbeitenden. Werden Beschäftigte aktiv in die Optimierung von Arbeitsprozessen einbezogen, erhöht das ihre Akzeptanz für Veränderungen und bringt zugleich wertvolle Anregungen aus ihre Arbeitsalltag ein. So können Prozesse genau da optimiert werden, wo es sinnvoll ist.

- Mitarbeitende aktiv in Prozessverbesserungen einbinden: Regelmäßige Feedback-Runden oder kurze „Shopfloor Meetings“ ermöglichen es, Probleme direkt anzusprechen und gemeinsam Lösungen zu entwickeln. Oft kommen die besten Ideen aus dem Alltag der Mitarbeitenden.

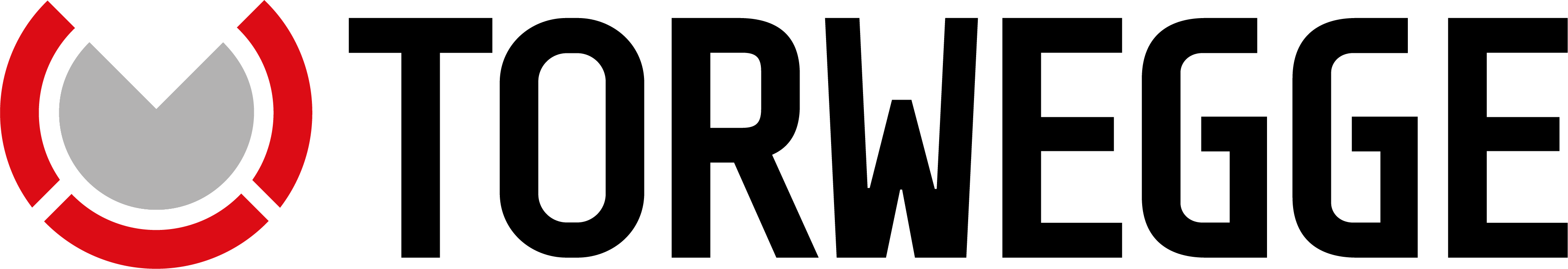

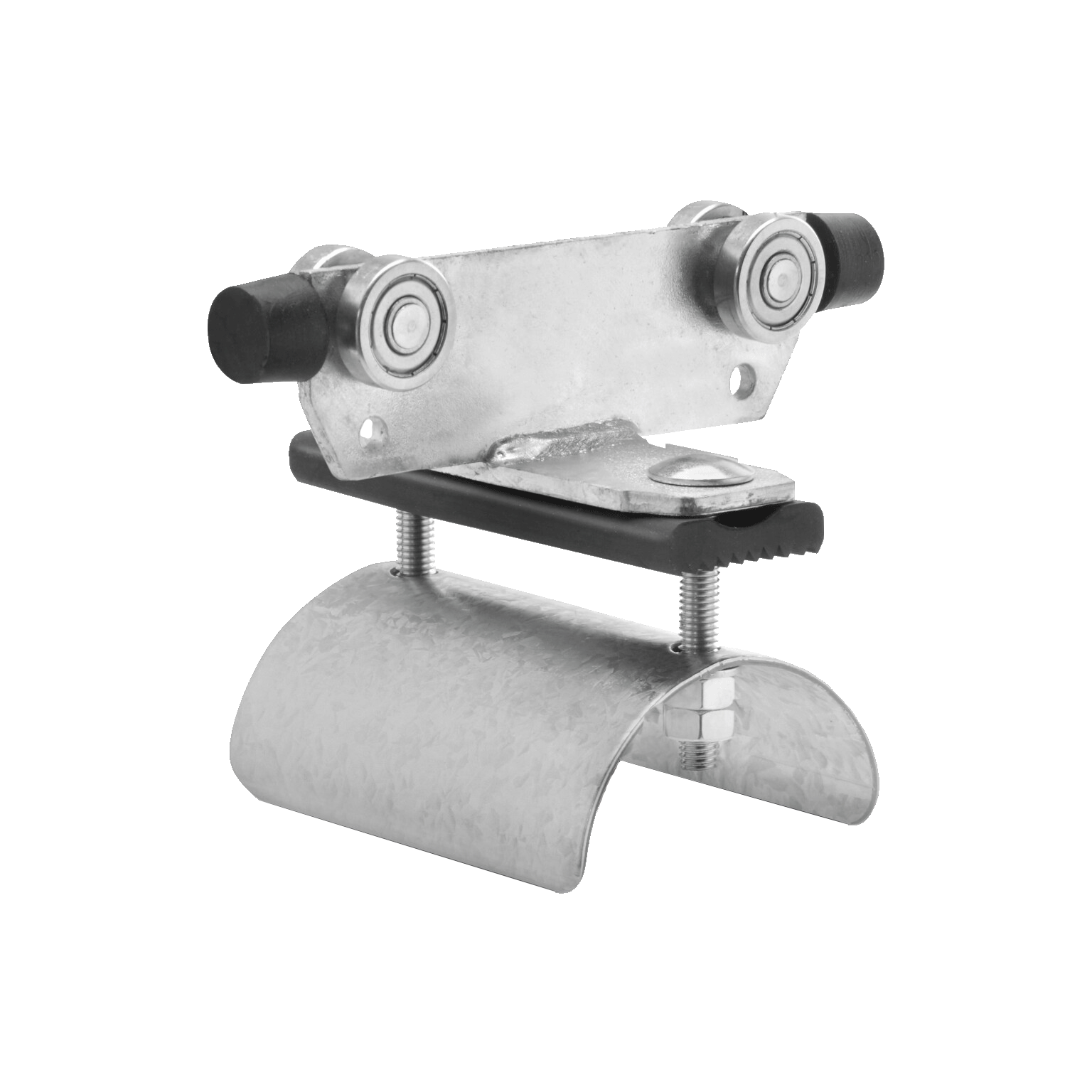

- Einsatz von Transporthilfen: Hilfsmittel wie Rollenbahnen oder Förderbänder können manuelle Transportwege im Lager deutlich erleichtern. Diese Lösungen reduzieren die körperliche Belastung, beschleunigen den Warenfluss und schaffen mehr Zeit für andere, wertschöpfende Tätigkeiten. Schon eine einfache Rollenbahn kann dabei helfen, Prozesse effizienter und ergonomischer zu gestalten, ohne große Investitionen in Automatisierung.

- Regelmäßige Lagerplatzoptimierung: Produkte sollten im Lager so angeordnet werden, dass sie mit möglichst geringem Aufwand ein- und ausgelagert werden können. Eine einfache Methode dafür ist die ABC-Analyse, bei der Artikel nach ihrer Umschlaghäufigkeit in A-, B- und C-Gruppen eingeteilt werden. A-Artikel, die besonders häufig benötigt werden, sollten möglichst nah am Warenausgang und gut zugänglich gelagert werden, während C-Artikel mit geringem Bewegungsbedarf weiter entfernt oder höher platziert werden können. Diese Umstrukturierung lässt sich auch ohne spezielle Software umsetzen und führt bereits auf kleinen Lagerflächen zu spürbar kürzeren Wegen und effizienteren Arbeitsabläufen.

- Bestände regelmäßig überprüfen und zählen: Für kleine Unternehmen bietet sich die sogenannte rollierende Inventur an. Dabei wird nicht der gesamte Bestand auf einmal, sondern abschnittsweise und regelmäßig kontrolliert, zum Beispiel jede Woche ein bestimmtes Regal oder ein Lagerbereich. Diese Methode spart Zeit, lässt sich gut in den Alltag integrieren und verbessert die Bestandsgenauigkeit deutlich. Gleichzeitig können Differenzen frühzeitig erkannt und korrigiert werden, bevor sie zu größeren Problemen führen.

- Einfache Checklisten für tägliche Abläufe: Checklisten, beispielsweise für Wareneingang oder Kommissionierung, reduzieren Denkaufwand und Fehlerquellen. So können neue Mitarbeitende besonders schnell eingearbeitet werden.

- Visuelle Hilfen nutzen: Schon einfache Mittel wie Farbcodierungen, Lagerplatzkennzeichnungen oder Bodenmarkierungen für klare Laufwege helfen, Suchzeiten zu minimieren. Das bringt mehr Übersichtlichkeit und reduziert Fehler.

- Papierlose Prozesse (nach und nach) einführen: Eine schrittweise Digitalisierung ist für viele KMU realistischer als der große Wurf eines ERP-Systems. Eine App für digitale Lieferscheine oder für die elektronische Warenannahme ist ein niedrigschwelliger Beginn. So werde Abläufe übersichtlicher gestaltet, ohne dass sofort ein komplexes System notwendig ist. Der Aufwand gegenüber Excel-Tabellen oder händisch geführten Listen sinkt deutlich, und die Daten sind sofort verfügbar. Eine schrittweise Digitalisierung erleichtert die Umstellung und schafft die Grundlage für weitere Verbesserungen in der Intralogistik.

- „5S“-Prinzip: Das 5S-Prinzip steht für fünf einfache Schritte zur Verbesserung von Ordnung und Sauberkeit am Arbeitsplatz: Sortieren, Systematisieren, Säubern, Standardisieren und Selbstdisziplin. Wenn ein Lager sauber und gut organisiert ist, finden Mitarbeitende Materialien schneller, vermeiden Fehler und arbeiten sicherer. Schon kleine Maßnahmen wie feste Stellplätze für Werkzeuge, ein Ordnungssystem mit Sichtlagerboxen und regelmäßiges Aufräumen helfen, Zeit zu sparen und Unfälle zu vermeiden. Dadurch wird der gesamte Arbeitsablauf effizienter und die Arbeitsqualität steigt.

Fazit: Kleine Schritte, große Wirkung

Die Optimierung der Intralogistik muss nicht mit großem Aufwand beginnen. Bereits kleine Maßnahmen wie die Analyse bestehender Prozesse, die Umstrukturierung von Lagerzonen oder die schrittweise Einführung digitaler Tools können große Wirkung entfalten. Wer strategisch denkt, die Mitarbeitenden in den Prozess einbezieht und technologische Entwicklungen gezielt einsetzt, schafft die Grundlage für nachhaltiges Wachstum, niedrigere Kosten und höhere Kundenzufriedenheit. Für KMU lohnt sich der Blick auf die eigene Intralogistik doppelt: als Hebel für Effizienz und als Chance für die Zukunft. Wir unterstützen Sie mit maßgeschneiderten Lösungen – sprechen Sie uns gerne an!