Herausforderungen in der Intralogistik

Reibungslose Material- und Warenflüsse sind für Unternehmen ein Erfolgsfaktor. Sie sind eine wesentliche Grundlage dafür, dass beispielsweise die Produktion läuft und der Versand schnell abgewickelt werden kann. Idealtypisch sind Intralogistikprozesse heute voll oder zumindest teilweise automatisiert. Insbesondere bei kleinen und mittelständischen Betrieben sieht die Realität anders aus: Große Teile des Material- und Warenflusses werden manuell bearbeitet. Was die Effizienz der Intralogistik betrifft, stehen die Unternehmen häufig vor Herausforderungen.

Es ist ein typischer Fall: In einem Lager scannt eine Fachkraft ankommende Kisten im Wareneingang und legt sie auf einen Rollwagen, den jemand anders zum Lagerplatz im Regal schiebt. Im Warenausgang sieht es ähnlich aus: Einzelteile werden manuell kommissioniert, in Versandkartons gepackt und auf Rollwagen zum Warenausgang gebracht. Dort scannt sie eine Person, ehe sie jemand in einen Transporter lädt, den sie zum Besteller gefahren werden. Auch Prozesse in der Lagerverwaltung, Produktion und Montage werden häufig von Menschen abgewickelt.

Oft läuft das gut. Doch was, wenn die ankommende Ware falsch einsortiert wurde? Dann passieren automatisch Fehler bei der Kommissionierung. Oder wenn viele Arbeitskräfte auf einmal ausfallen? Dann stocken die Intralogistik und viele nachgelagerte Prozesse. Im schlimmsten Fall kann ein Unternehmen die bestellte Ware nicht liefern oder die Produktion steht still. Wie lässt sich das verhindern? Dazu später mehr. Zunächst kommen zu den wesentlichen Herausforderungen in der Intralogistik.

Herausforderungen in der Intralogistik

In Gesprächen mit unseren Kunden stellen wir immer wieder drei zentrale Herausforderungen in der Intralogistik fest, vor denen viele Unternehmen stehen.

1. Hohe körperliche Belastung oder Verletzungen des Personals

Viele Tätigkeiten in der Intralogistik belasten den Körper: Wer ständig schwere Gegenstände hebt oder trägt, sich dabei häufig streckt und bückt und/oder komplette Arbeitstage lang steht oder geht, tut seinen Muskeln und Gelenken keinen Gefallen. Zwar ist Bewegung grundsätzlich wichtig, intralogistische Tätigkeiten belasten den Körper aber einseitig, überlasten ihn häufig sogar. Die Folge können Muskelverspannungen und Gelenkschmerzen sein, die nicht selten chronisch werden.

Darüber hinaus besteht in Warenhäusern Unfallgefahr. Gegenstände können hinunterfallen und Mitarbeitende etwa an Fuß oder Kopf verletzen. Auch Zusammenstöße zwischen Menschen und Fahrzeugen wie Gabelstaplern sind möglich.

Insofern bergen manuelle, intralogistische Arbeiten für die Mitarbeitenden ein Gesundheitsrisiko. Beispielsweise zählen Rückenleiden, die häufig durch die oben genannten Tätigkeiten ausgelöst werden, zu den häufigsten Ursachen für Arbeitsausfälle in Deutschland. Für Betriebe besteht die Gefahr, dass aufgrund der kontinuierlich hohen körperlichen Belastung Personal ausfällt.

2. Fehleranfälligkeit der Prozesse

Intralogistische Prozesse sind häufig komplex. Verfolgt man ein Stück Ware einmal auf seinem gesamten Weg durch ein Lager oder eine Produktionshalle, ist es schwierig, am Ende jede einzelne Etappe aufzuzählen. Je mehr Teile man verfolgt, desto schwieriger wird es. Zumal verschiedene Güter in der Regel unterschiedliche Routen und Verweildauern an den einzelnen Stationen haben. Die Planung von intralogistischen Abläufen ist daher weitgehend digitalisiert.

Das Problem ist jedoch, dass es häufig an Transparenz fehlt. Viele digitale Materialflusssysteme bieten nicht die notwendige Übersichtlichkeit, die man braucht, um stets die Positionen und Bestandsmengen aller vorhandenen Güter im Blick zu haben. Sind aber beispielsweise in einem Produktionsbetrieb die Materialbestände unbekannt, kann es zu Engpässen und damit zu Verzögerungen in der Fertigung kommen.

Eine wesentliche Herausforderung in der Intralogistik besteht also darin, den Überblick über innerbetriebliche Abläufe zu behalten. So lassen sich unnötige Fehler vermeiden.

3. Störungen im Betriebsablauf

Eine weitere Herausforderung in der Intralogistik ist, dass es immer schnell gehen muss. Denn Stillstände und Wartezeiten im Betriebsablauf kosten Unternehmen Geld. Schließlich kann in der Zeit nicht wertschöpfend gearbeitet werden. Stauen sich etwa Waren in der Kommissionierung, weil Mitarbeitende ein Teil nicht auf Anhieb finden, führt dies zunächst dazu, dass Liefertermine nicht eingehalten werden können. In der Folge schreiben E-Commerce-Kunden negative Bewertungen und die Umsätze gehen zurück. Im B2B-Geschäft drohen bei verspäteten Lieferungen sogar Strafzahlungen. Jeder Unternehmer strebt daher danach, Störungen im Betriebsablauf unbedingt zu vermeiden.

So begegnen Sie die Herausforderungen in der Intralogistik

Wie können Sie diesen drei Herausforderungen in der Intralogistik begegnen? Eine Antwort auf diese Frage ist sicherlich: mit mehr Automatisierung. So würde Personal entlastet, die Fehleranfälligkeit der Prozesse aufgrund fehlender Transparenz reduziert und Störungen im Betriebsablauf zumindest nur noch durch technische Ursachen ausgelöst. Jedoch passiert Automatisierung nicht von heute auf morgen und viele KMU können sich eine vollumfängliche Automatisierung nicht leisten. Glücklicherweise lassen sich den Herausforderungen auch viel einfachere, kostengünstigere Lösungen entgegensetzen.

Ergonomische Arbeitsplätze und technische Helfer

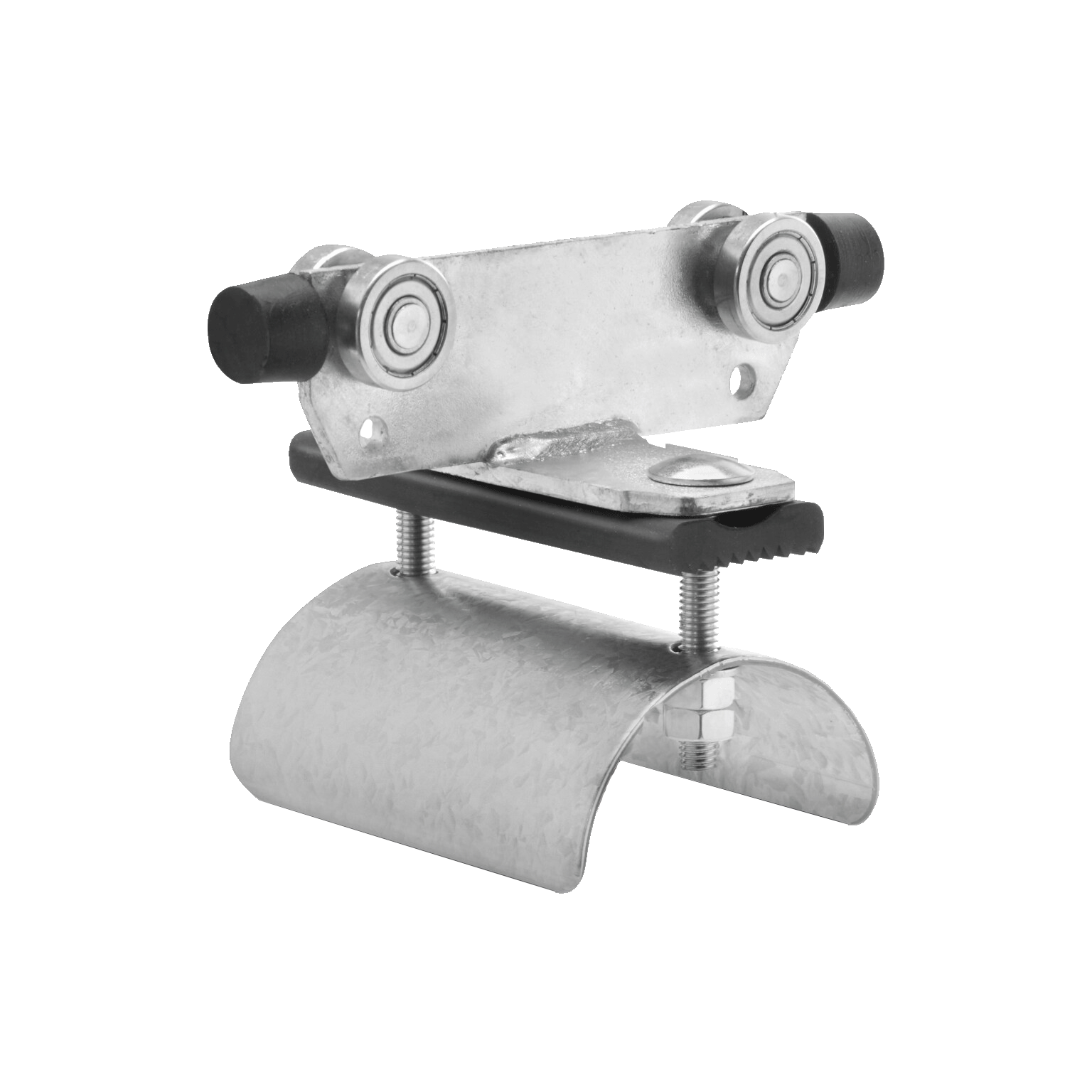

Um die Gesundheit des Personals zu schützen, bieten sich ergonomisch eingerichtete Arbeitsplätze an, die körperschonendes Arbeiten ermöglichen: etwa höhenverstellbare Packtische, Montagebänke mit an Hebezügen befestigten Werkzeugen oder hydraulische Hebebühnen fürs einfache Auf- und Absetzen schwerer Gegenstände. Darüber hinaus gibt es technische Lösungen, die die Arbeitssicherheit verbessern und Unfälle vermeiden. Sicherheitsassistenzsysteme für Flurförderzeuge, wie sie in Schmalganglagern Pflicht sind, weisen mittels akustischer Signale darauf hin, wenn ein Gabelstapler sich einem Menschen oder Gegenstand nähert. So kann interveniert werden, bevor es zum Zusammenstoß kommt.

Vereinfachte Prozesse und Digitalisierung

Die Fehleranfällig im Intralogistikbetrieb lässt sich am einfachsten – sogar fast ohne finanziellen Aufwand – reduzieren, indem die Abläufe weitestgehend vereinfacht werden. Je simpler die Prozesse sind, desto einfacher behält jede*r Mitarbeitende den Überblick. Kombiniert mit cleveren Digitalisierungslösungen, die beispielsweise bei knappen Warenbeständen Mitteilungen an den Einkauf senden, entlasten das Personal und verhindern Verzögerungen im Betriebsablauf.

Vorausschauende Personalplanung und Entlastung des Personals

Generell lassen sich Störungen im Betriebsablauf auch durch eine vorausschauende Personalplanung verhindern. Die Personaldecke muss immer ausreichend dick sein, damit ungeplante Ausfälle von Mitarbeitenden problemlos aufgefangen werden können – Pandemien oder andere außergewöhnliche Umstände außen vorgelassen. Und natürlich ist es auch sinnvoll, das Personal so weit möglich durch technische Unterstützung zu entlasten.

Mythos: Teilautomatisierung ist zu teuer

Zuletzt sei noch gesagt, dass eine Teilautomatisierung auch für weniger finanzkräftige KMU realistisch ist. Richtig angegangen, sind die Investitionen niedriger als viele zunächst denken. Zum einen ist es so, dass manuelle Handhabungsprozesse, wie wir oben beschrieben haben, hohe Kosten verursachen können. Geld für die Automatisierung von Informations-, Material- und Warenflüssen in die Hand zu nehmen, lohnt sich daher schon, weil es mittelfristig Kosten reduziert. Und es müssen ja nicht gleich alle Prozesse auf einmal automatisiert werden. Nach und nach Teile der Produktion und Logistik zu automatisieren, ist auch eine Möglichkeit. Sinnvoll ist Automatisierung ohnehin nur da, wo manuelle Prozesse belastend oder fehleranfällig sind.

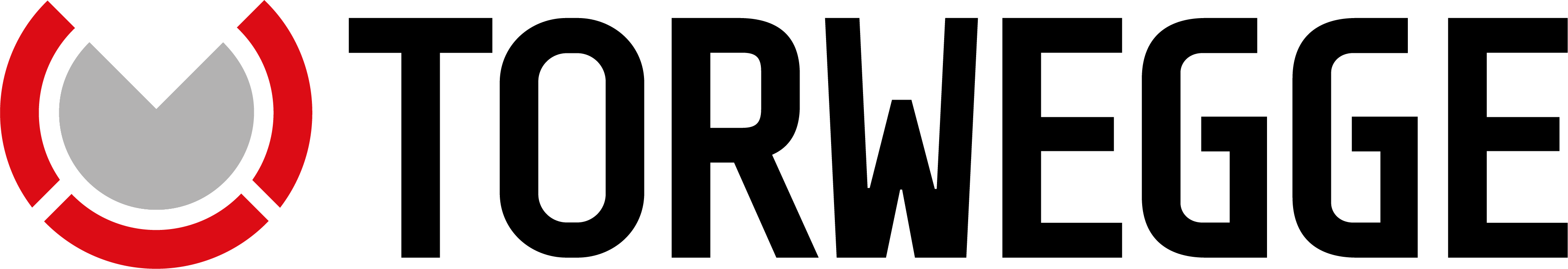

Eine kostengünstige Alternative zur Automatisierung können auch mechanische Lösungen sein: Rollwagen zur Güterbeförderung zum Beispiel, anstatt dass Mitarbeitende schwere Kisten tragen müssen.

Sie möchten Ihr Materialflusssystem optimieren? Hier finden Sie unser Projektanfrageformular.