Alles in Bewegung

Individuelle Fertigung, steigende Durchsätze und hohe Variantenvielfalt verändern starre Produktionsprozesse. Das stellt neue Herausforderungen an den innerbetrieblichen Warentransport.

Die Abläufe in Produktionsbetrieben und Warenzentren unterliegen einem starken Wandel. Der Druck zu immer kürzeren Durchlaufzeiten, gepaart mit steigenden Anforderungen auf Verbraucherseite, machen verschiedene Anpassungen erforderlich, um wettbewerbsfähig zu bleiben. Starre Fließbänder weichen immer öfter sogenannten Fertigungsinseln, die für bestimmte Arbeitsschritte optimiert sind.

Fabrik und Maschinen überleben das Produkt

In der „Wandlungsfähigen Fabrik“ können die Produktionsprozesse flexibel auf den jeweiligen Bedarf ausgerichtet werden. Ein wesentlicher Grund ist, dass viele Produkte nur wenige Jahre lang hergestellt werden, während die erforderlichen Maschinen und Gebäude wesentlich länger genutzt werden. Der Vorteil ist, dass Unternehmen so besser auf schwankende Nachfragen oder portfoliobedingte Änderungen reagieren können. Dadurch lassen sich beispielsweise auch kleine Stückzahlen wirtschaftlich produzieren und die Auslastung der Fabrik steigern.

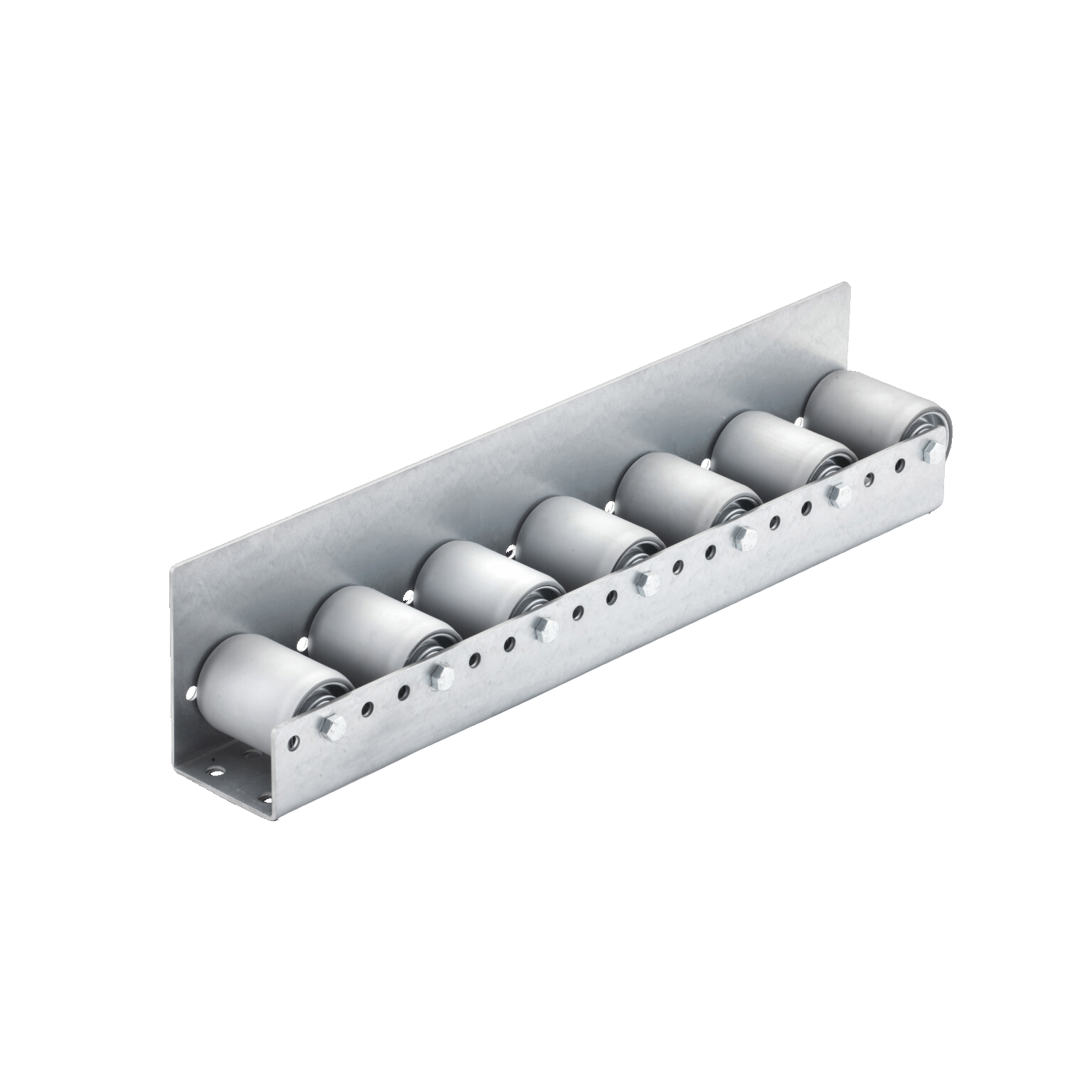

Die räumliche Entkopplung verschiedener Arbeitsstationen setzt jedoch voraus, dass die einzelnen Module effizient miteinander verknüpft sind. Dafür ist ein intelligentes Materialflusssystem erforderlich, dass ebenso wandlungsfähig ist, wie die zu produzierenden Waren. Denn die Systeme müssen für den Transport verschiedener Güter ausgelegt sein sowie untereinander kompatibel sein. Andernfalls wird die Intralogistik zum Nadelöhr. Unter Umständen können auch gesamte Arbeitsstationen mobil ausgelegt sein. Eine sorgfältige Planung ist deshalb entscheidend.

Die Zukunft ist individuell

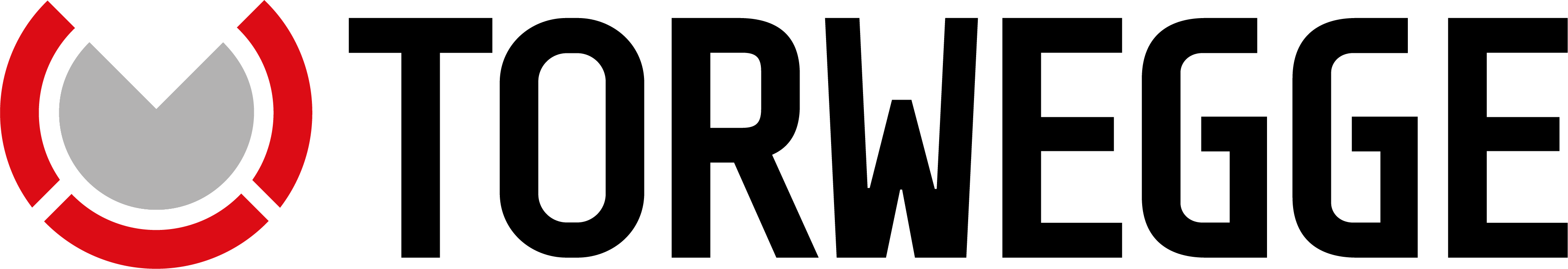

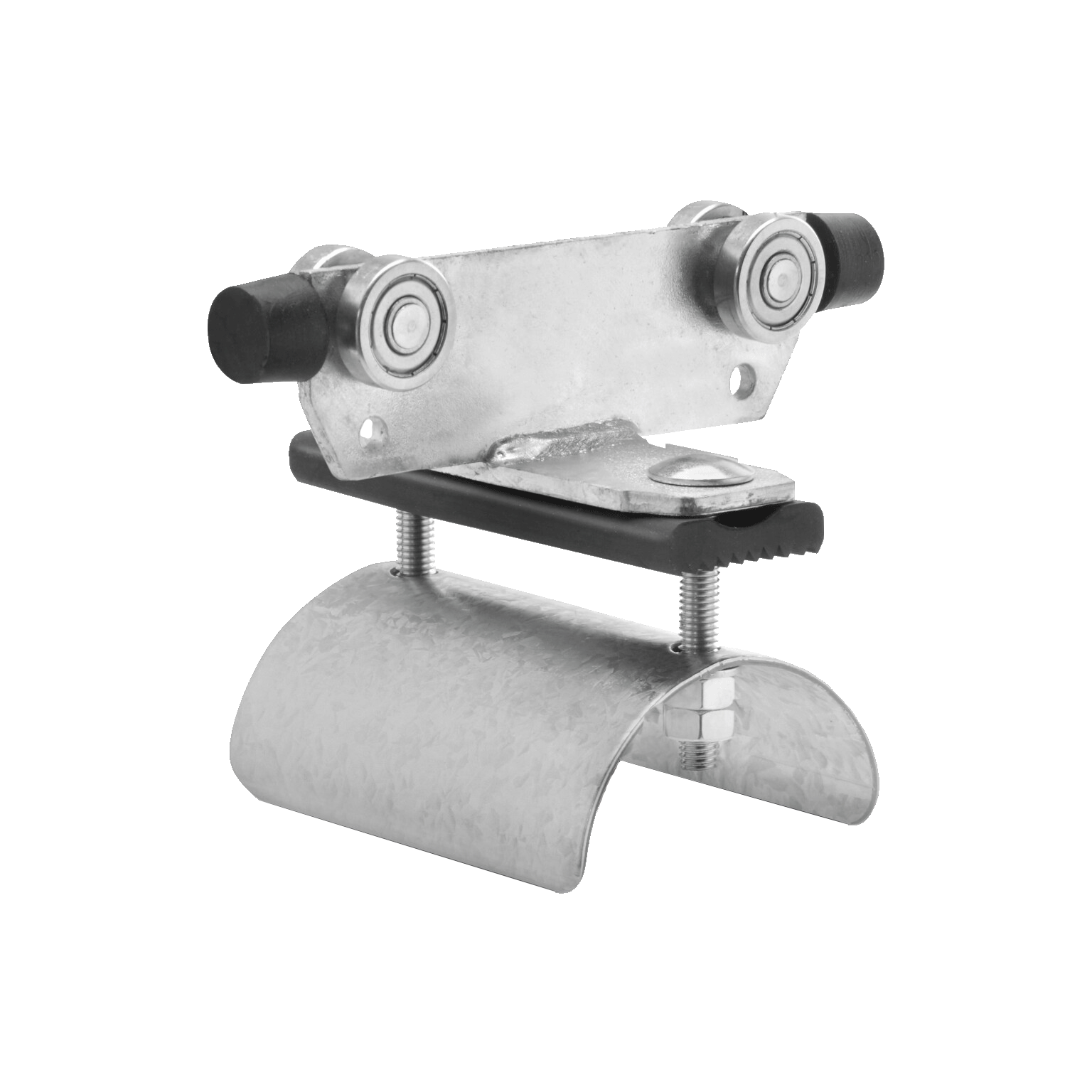

Die Bandbreite an Intralogistik-Lösungen ist groß und umfasst vielfältige Transport- und Fördertechnik. Immer öfter kommen auch autonome Fahrzeuge zum Einsatz. Bei der Auswahl gilt es, Faktoren wie den Bodenbelag, das Gütergewicht sowie weitere Umgebungseinflüsse zu berücksichtigen. Häufig kommen deshalb nur individuelle Systeme infrage.

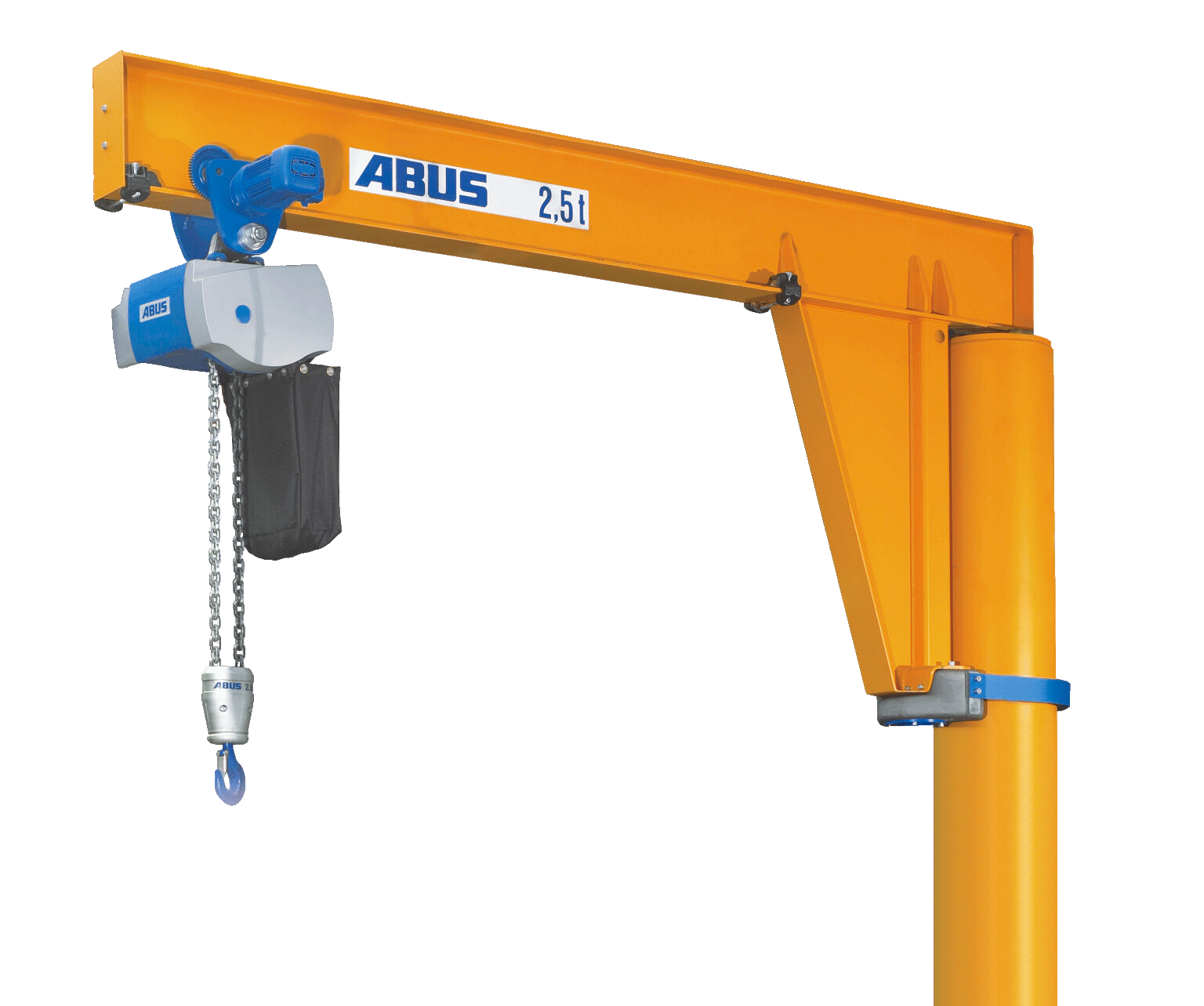

Neben den Fahr- und Fördereigenschaften spielt heutzutage auch ihre Ergonomie eine immer wichtigere Rolle. Angesichts teils schwerer Lasten sorgen optimale Arbeitsbedingungen nicht nur für eine bessere Sicherheit und Gesundheit der Mitarbeitenden, sondern helfen auch, Produktionsausfälle und Umsatzeinbußen zu vermeiden. Federzüge, Hubtische und leichtlaufende Transportgeräte können sich demnach als wertvolle Investition erweisen.

Von der Beratung bis zur Umsetzung

Wir bei TORWEGGE verfügen über ein erfahrenes Team für die Projektierung von Intralogistik-Anlagen. Auf Basis einer genauen Analyse, in die wir Ihre individuellen Anforderungen und Bedürfnisse einbeziehen, konzipieren unsere Expertinnen und Experten die optimale Lösung für Sie.

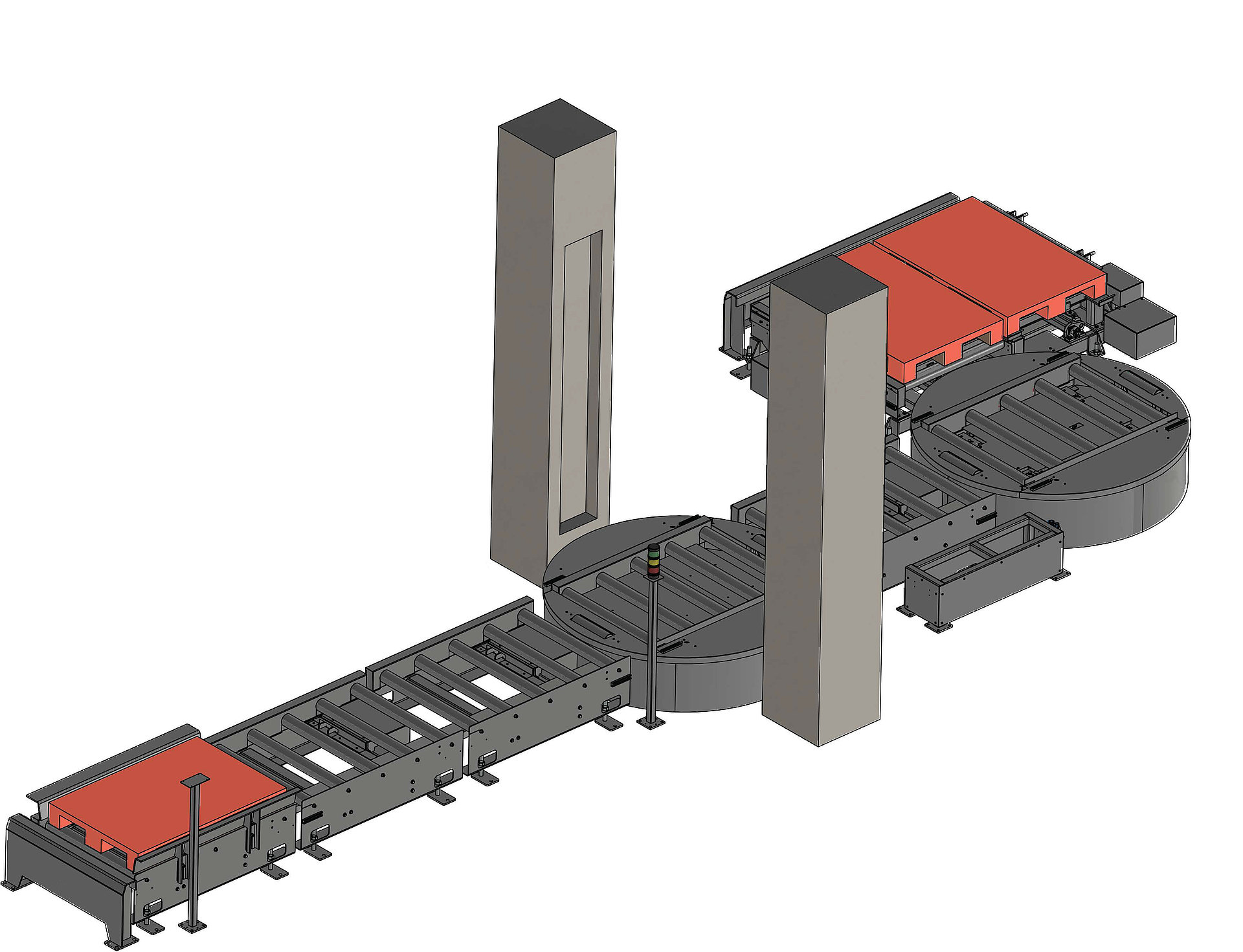

Bei der Planung greifen wir auf moderne CAD-Software zurück, mit deren Hilfe wir komplexe 3D-Modelle der jeweiligen Anwendungen erstellen und im Layout unserer Kunden digital einfügen können. Zudem erhalten Sie ein detailliertes Angebot, welches Zeitplan, zu erwartende Kosten und die nötigen Arbeitsschritte aufführt. Damit gewährleisten wir über den gesamten Prozess hinweg maximale Transparenz.

Lieferung und Montage der Fördertechnik übernehmen unsere geschulten Mitarbeiterinnen und Mitarbeiter. Bevor die Systeme in Betrieb gehen, unterziehen wir sie einer sorgfältigen Prüfung. Bei Bedarf weisen wir Ihr Personal in die fachgerechte Bedienung ein, um maximale Langlebigkeit zu gewährleisten.

Sie möchten Ihr Materialflusssystem optimieren? Hier finden Sie unser Projektanfrageformular.