Effiziente Intralogistik: Wie Unternehmen ihren Materialfluss optimieren

Die Intralogistik steuert vom Wareneingang über Lager und Produktion bis zum Versand sämtliche innerbetrieblichen Material- und Informationsflüsse. Wenn hier etwas nicht reibungslos läuft, entstehen Verzögerungen, Fehlbestände oder Überkapazitäten – und das kostet Zeit, Geld und am Ende oft die Kundenzufriedenheit. In diesem Beitrag geben wir Tipps, wie Sie Ihre Effizienz steigern und Ihren Materialfluss optimieren.

Warum Intralogistikoptimierung so wichtig ist

Jedes Unternehmen bringt eigene Herausforderungen, Ressourcen und Möglichkeiten mit. So haben beispielsweise KMU ganz andere Ausgangslagen als Konzerne. Wer diese kennt und berücksichtigt, kann von den richtigen Maßnahmen nachhaltig profitieren. Denn ein effizienter Materialfluss bringt klare Vorteile:Schnellere Warendurchlaufzeiten: Artikel oder Materialien gelangen zügig dorthin, wo sie gebraucht werden und erreichen schneller den Kunden. So werden außerdem Überbestände im Lager reduziert.

- Geringere Kosten: Kürzere Wege, weniger Lagerbestände und optimierte Abläufe, senken den personellen Aufwand und die Transportkosten.

- Höhere Produktivität: Mitarbeitende arbeiten effizienter, wenn sie Materialien schneller finden und Abläufe klar definiert sind.

- Bessere Qualität: Weniger Umlagerungen und Handhabungen führen zu weniger Fehlern.

- Mehr Flexibilität: Optimierte Prozesse ermöglichen schnelle Reaktionen auf neue Aufträge oder Produktvarianten und erleichtern die Reaktion auf Nachfrageschwankungen.

- Grundlage für weitere Optimierungen: Ein gut geplanter Materialfluss ist die Basis für die kontinuierliche Logistikoptimierung und Effizienzsteigerung.

Am Anfang jeder Optimierung steht die Prozessanalyse. Sie zeigt, wo Zeit verloren geht oder Engpässe entstehen – und ist die Grundlage für die Entwicklung wirkungsvoller Lösungen, die zu Ihrem Unternehmen passen. Wichtige Fragen sind dabei:

- Sind alle benötigten Teile und Maschinen vorrätig?

- Wo befindet sich welche Arbeitsstation? Sind aufeinanderfolgende Produktionsschritte sinnvoll miteinander verbunden?

- Welche Wege müssen die Waren zurücklegen?

- Ist ausreichend Lagerfläche vorhanden?

- Welche Flächen werden genutzt, welche sind noch frei?

- Kennen die Mitarbeitenden die Prozesse vor Ort?

- Ist ausreichend qualifiziertes Personal vorhanden?

- An welchen Stellen treten Probleme oder Engpässe auf?

Ein strukturierter Blick auf den Ist-Zustand hilft, gezielt Maßnahmen abzuleiten. So vermeiden Unternehmen teure Schnellschüsse und setzen dort an, wo es wirklich zählt.

Schritt 2: Lösungen entwickeln - gezielt und praxisnah

Jedes Unternehmen ist anders. Deshalb braucht auch jede Intralogistik eine individuelle Lösung. Hier sind bewährte Ansätze, die sich in der Praxis schnell auszahlen:

Tipp 1: Lager- und Produktionsfläche neu denken

Eine durchdachte Anordnung spart Wege und Zeit. Achten Sie darauf, wichtige Arbeitsstationen an Orten zu platzieren, wo sie logistisch Sinn ergeben. Etwa nach dem Materialflussprinzip „von roh zu fertig“. So vermeiden Sie unnötige Transporte und Engpässe.

Tipp 2: Prozesse standardisieren und Mitarbeitende einbinden

Tipp 3: die passende Lagerstrategie wählen

- FIFO (First in, first out): ideal für verderbliche Waren oder Produkte mit Mindesthaltbarkeitsdatum

- LIFO (Last in, first out): effizient bei homogenen Gütern ohne Ablaufdatum, da Regale platzsparend genutzt werden können.

Tipp 4: Digitalisierung und Automatisierung nutzen

Tipp 5: Fördertechnik und Transporthilfen einsetzen

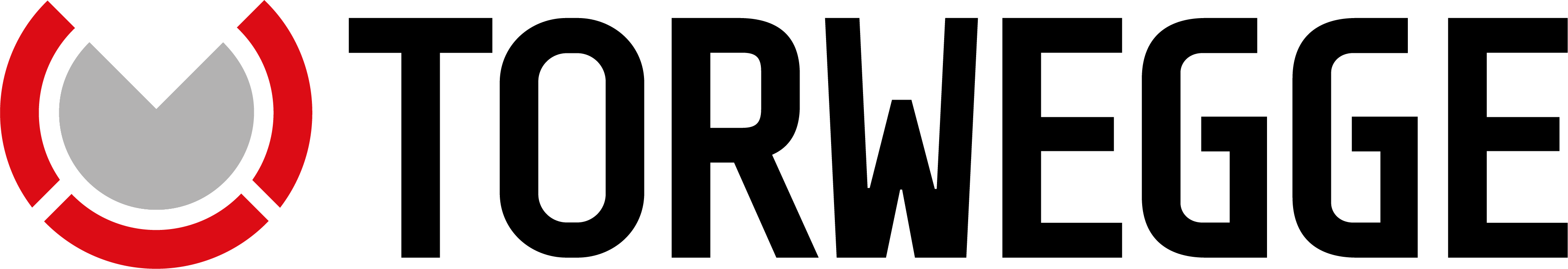

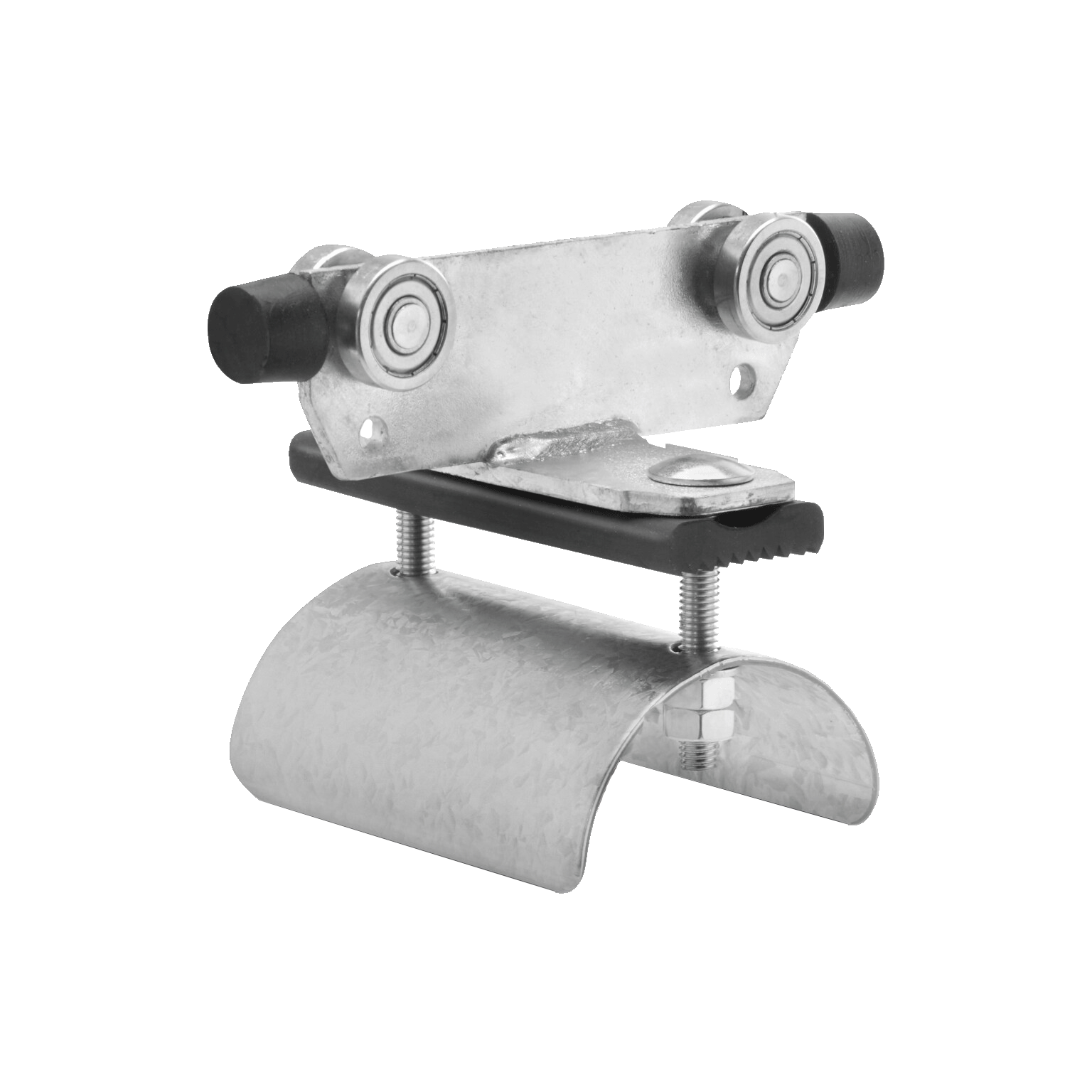

- Fördertechnik, darunter zum Beispiel Rollenbahnen, Durchlaufregale oder Rollschienen

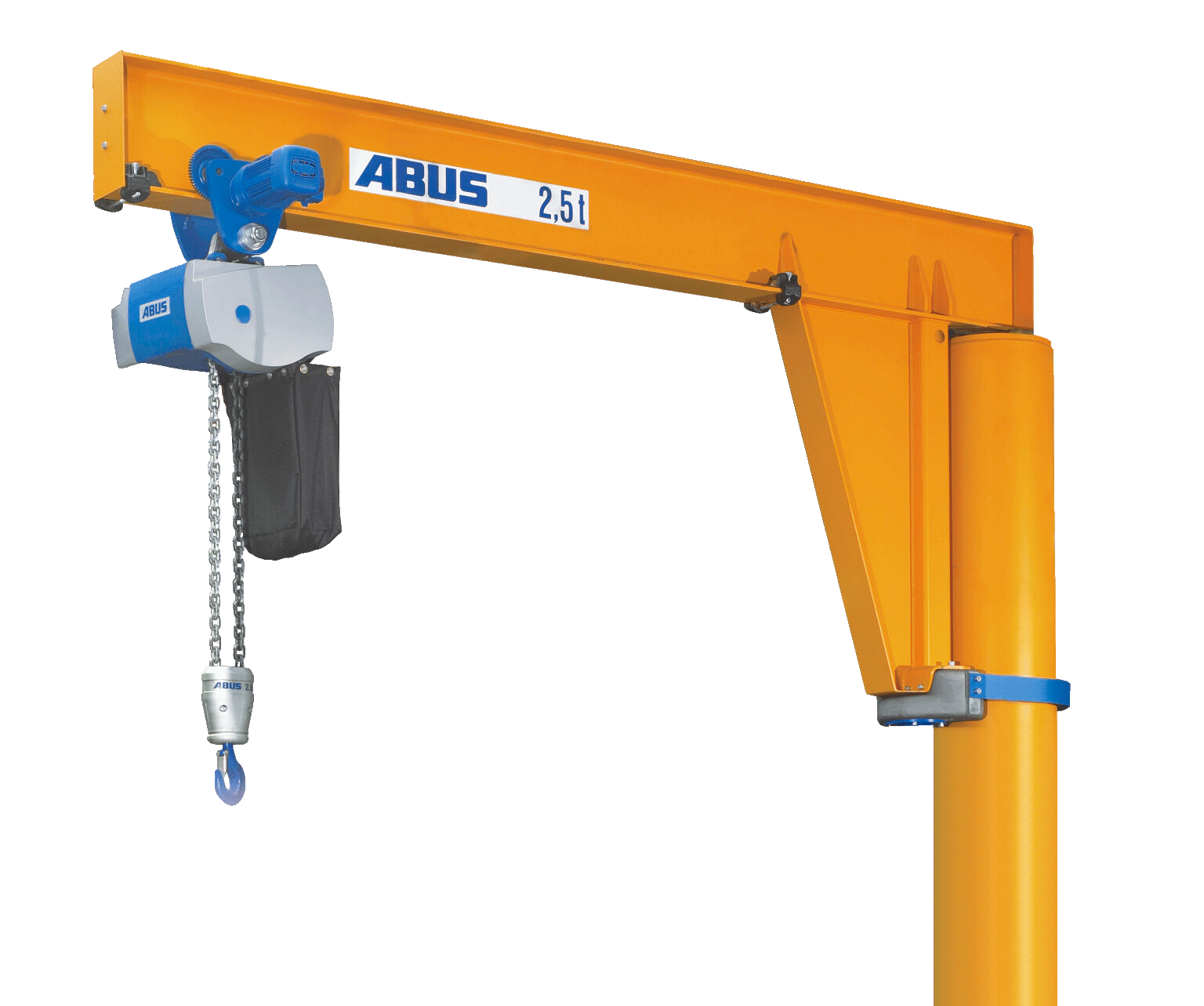

- Transporttechnik – dazu gehören verschiedene Geräte und Wagen, Materialheber oder Hubtische

- Handhabungstechnik, etwa unsere automatisierte Hängebahn

Schritt 3: Umsetzung und kontinuierliche Verbesserung

Einmal alle Prozesse analysiert, Optimierungspotenzial identifiziert, Lösungen umgesetzt – fertig? Ganz so einfach ist es zugegebenermaßen nicht: Schließlich entwickeln sich die Anforderungen im Unternehmen ebenso wie interne und externe Ausgangslagen stetig weiter. Daher gilt: Der Materialfluss sollte kontinuierlich analysiert, Schwachstellen ermittelt und gegebenenfalls Strategien und Maßnahmen weiter angepasst werden.