Gefahrenquellen in der Intralogistik: Warum Arbeitssicherheit mehr als ein Standard ist

Wareneingang, Lagerung und Versand: Wo täglich Waren bewegt, kommissioniert, gestapelt oder transportiert werden, entstehen auch Risiken. Im Jahr 2023 kam es laut Deutscher Gesetzlicher Unfallversicherung (DGUV) zu 84.390 meldepflichtigen Arbeitsunfällen beim Transport von Hand. Hinzu kommen 122.416 Unfälle bei der manuellen Handhabung von Gegenständen und 37.217 Unfälle bei der Bedienung einer Maschine. Trotz stetig verbesserter Standards ist die Realität: Es passieren immer noch zu viele Unfälle. Um die Mitarbeitenden zu schützen, ist ein durchdachtes Sicherheitskonzept essenziell. In diesem Blogbeitrag zeigen wir auf, welche Bereiche ein besonderes Risiko bergen und wie Gefahren effektiv reduziert werden können.

Gefährdungsbeurteilung als Grundlage

Für die Sicherheit im Lager ist die Geschäftsführung verantwortlich. Bereits bei der Lagerplanung sollte ein Sicherheitskonzept entwickelt werden, das die Einrichtung, geeignete Arbeitsmittel, optimierte Abläufe sowie Schulung und Ausstattung der Beschäftigten berücksichtigt.

Zentrale Grundlage dafür ist die Gefährdungsbeurteilung. Dabei werden alle Arbeitsbereiche, Maschinen, Fahrzeuge und Verkehrswege auf mögliche Gefahren hin untersucht. Auch mögliche körperliche und psychische Belastungen der Mitarbeitenden werden einbezogen.

Anschließend erfolgt die Auswahl von Schutzmaßnahmen nach dem STOP-Prinzip. Dieses sieht eine feste Reihenfolge der Maßnahmen vor: Zunächst ist zu prüfen, ob die gefährdenden Verfahren, Arbeitsmittel oder Materialien durch eine ungefährlichere Variante ersetzt werden können (Substitution). Lässt sich die Gefahr nicht eliminieren, sind technische Maßnahmen wie bauliche Veränderungen oder Schutzvorrichtungen zu ergreifen. Im dritten Schritt folgen organisatorische Lösungen wie veränderte Arbeitsabläufe oder Zugangsregelungen. Erst als letzte Option kommen personenbezogene Maßnahmen zum Einsatz, etwa das Tragen persönlicher Schutzausrüstung oder spezielle Unterweisungen. Diese abgestufte Vorgehensweise stellt sicher, dass die wirksamsten und nachhaltigsten Maßnahmen Priorität haben.

Checkliste: Sicherheitsmaßnahmen im Lager und an Förderanlagen

Sicherheit beginnt beim Menschen

Trotz technischer Fortschritte sind Lager- und Förderanlagen weiterhin potenziell gefährliche Arbeitsbereiche. Verletzungsrisiken entstehen durch herabfallende Gegenstände, Kollisionen mit Flurförderzeugen, Stürze oder körperliche Überlastung des Bewegungsapparats. Regelmäßige Schulungen, gut strukturierte Prozesse und moderne Ausrüstung sind für die Arbeitssicherheit entscheidend. Mindestens einmal im Jahr müssen Mitarbeitende daher laut Arbeitsschutzgesetz über Sicherheit und Gesundheitsschutz bei der Arbeit unterwiesen werden. Die Dokumentation dieser Schulungen ist gesetzlich vorgeschrieben. Darüber hinaus sind praxisnahe Trainings, etwa zur sicheren Bedienung von Flurförderzeugen oder zum Umgang mit Gefahrstoffen, für das Sicherheitsbewusstsein und die Handlungssicherheit der Mitarbeitenden sinnvoll.

Schutzmaßnahmen an Förderanlagen gewährleisten

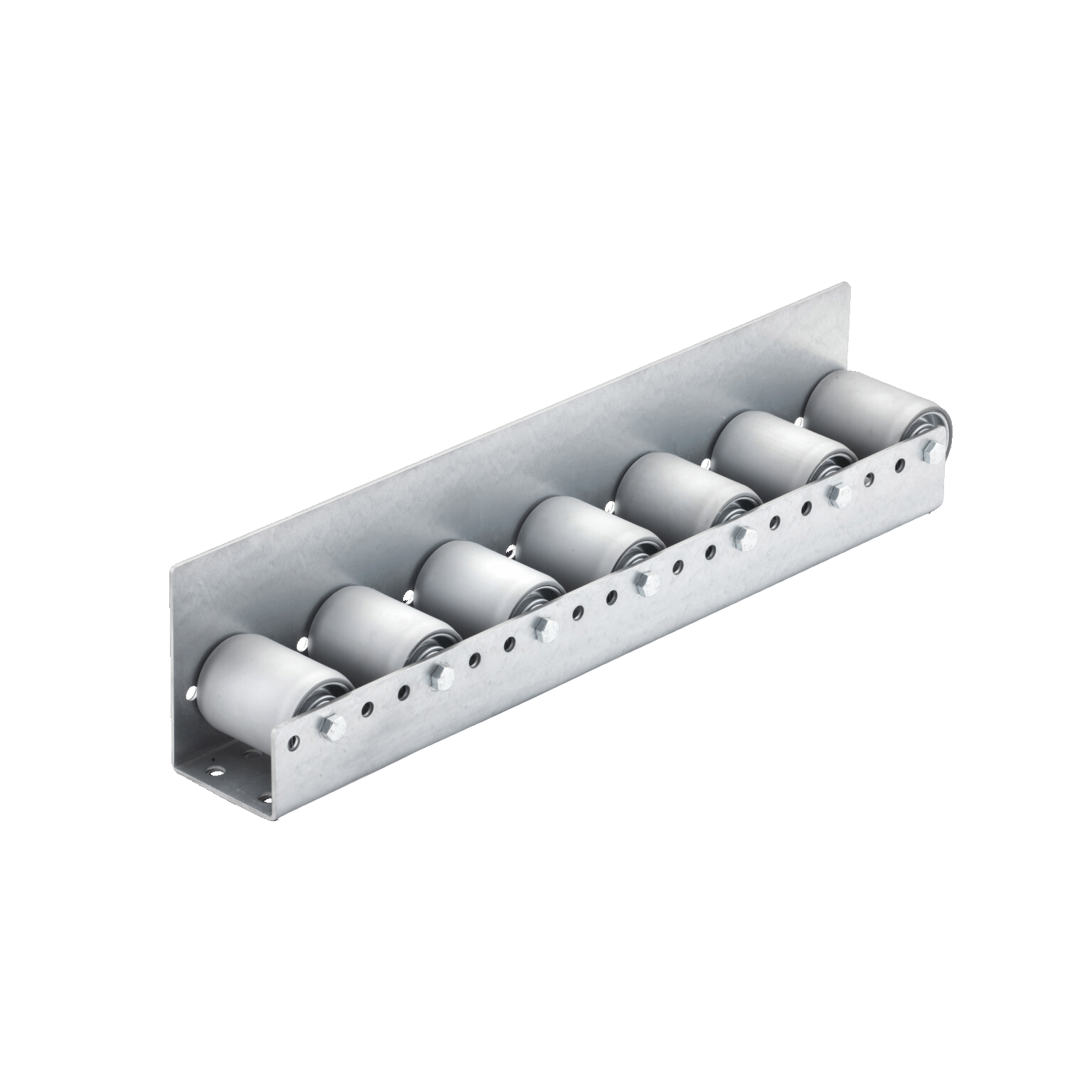

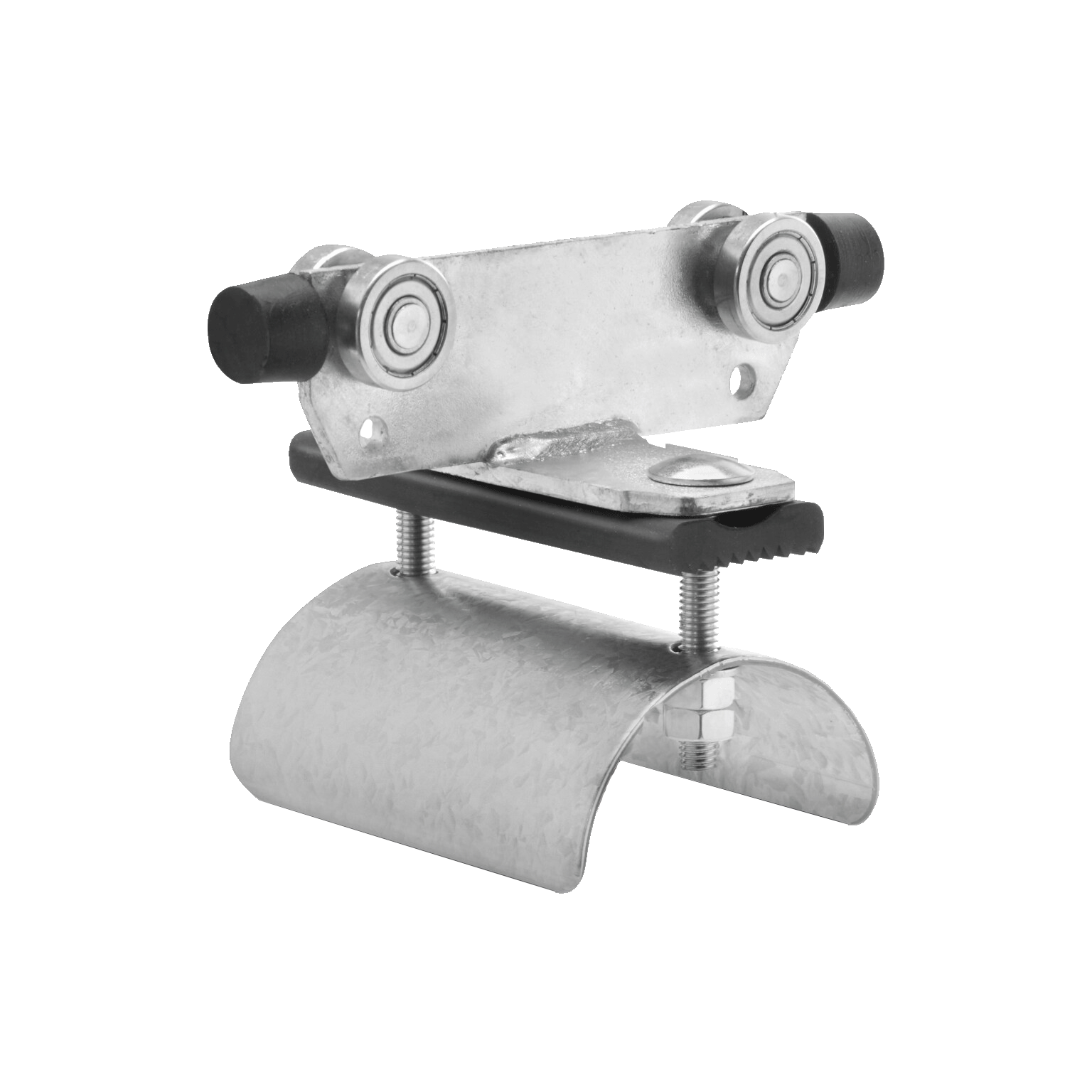

Fördertechnik ist ein zentraler Bestandteil moderner Lagerlogistik. Sie erfordert ein besonderes Maßnahmenpaket, um potenzielle Gefahren zu erkennen, Risiken zu minimieren und den sicheren Betrieb der Anlagen jederzeit zu gewährleisten. Zu den technischen Schutzmaßnahmen zählen unter anderem Not-Halt-Einrichtungen, die an strategisch sinnvollen Stellen installiert sein müssen, um die Anlage im Gefahrenfall unverzüglich und zuverlässig stoppen zu können. Bewegte Anlagenteile wie Scher- oder Klemmstellen stellen ein erhebliches Unfallrisiko dar und müssen daher durch geeignete Abdeckungen oder technische Überwachungssysteme gesichert werden. Der Zugang zu Fördertechnik darf ausschließlich über dafür vorgesehene Türen erfolgen, die bei Nichtgebrauch verriegelt sein müssen, um unbefugtes Betreten zu verhindern. Ergänzend kommen optische und akustische Warnsysteme zum Einsatz, die vor laufenden oder anlaufenden Anlagen warnen und so das Unfallrisiko zusätzlich senken.

Regale und Regalsysteme sichern und regelmäßig prüfen

Stabile und zertifizierte Regalsysteme gelten als grundlegende Voraussetzung für die sichere Lagerung. Die Einhaltung der zulässigen Fach- und Feldlasten ist wesentlich, da bei Überlastung die Gefahr besteht, dass die Regale zusammenbrechen. Das kann zu schweren Unfällen führen. Gewerbliche Regale unterliegen darüber hinaus einer regelmäßigen Prüfpflicht: Sichtkontrollen finden in der Regel wöchentlich statt, während umfassende Inspektionen durch fachkundige Personen mindestens einmal pro Jahr entsprechend der Norm DIN EN 15635 erfolgen müssen.

Ausreichend Platz für Flurförderzeuge einplanen

Gabelstapler, Hubwagen und andere Flurförderzeuge benötigen ausreichend Raum, um sicher manövrieren zu können. Verkehrswege müssen so angelegt sein, dass sie ausreichend breit sind, gute Sichtverhältnisse bieten und gefahrloses Wenden ermöglichen. Mindestabstände zu Regalen und anderen potenziellen Hindernissen tragen zur Unfallvermeidung bei. Besonders gefährdete Bereiche wie Regalenden, Durchgänge oder Pfeiler werden in der Regel durch stabile Rammschutze oder Anfahrschutzsysteme gesichert.

Maschinen und Anlagen regelmäßig warten

Technische Anlagen wie Flurförderzeuge oder Förderbänder müssen regelmäßig gewartet und auf ihre Funktion geprüft werden. Dazu zählen tägliche Sichtkontrollen durch die Mitarbeitenden ebenso wie vorgeschriebene Sicherheitsprüfungen nach den Richtlinien des Wirtschaftsverbands „Federation Europeenne de la Manutention“ (FEM 4.004). Frühzeitige Wartung hilft, teure Ausfälle zu vermeiden und Sicherheitsrisiken durch Verschleiß oder Defekte zu minimieren.

Zeitdruck reduzieren

Übermäßiger Zeitdruck zählt zu den häufigsten Ursachen für Arbeitsunfälle im Lagerbetrieb. Eine realistische Zeitplanung für Arbeitsaufträge, Transporte und Kommissionierungen wirkt dem entgegen. Durch strukturierte Abläufe und ausreichende Zeitpuffer lassen sich Stresssituationen vermeiden, was wiederum die konsequente Einhaltung von Sicherheitsvorgaben erleichtert. Im Lagerbetrieb sollte die Qualität der Ausführung stets über der Geschwindigkeit stehen.

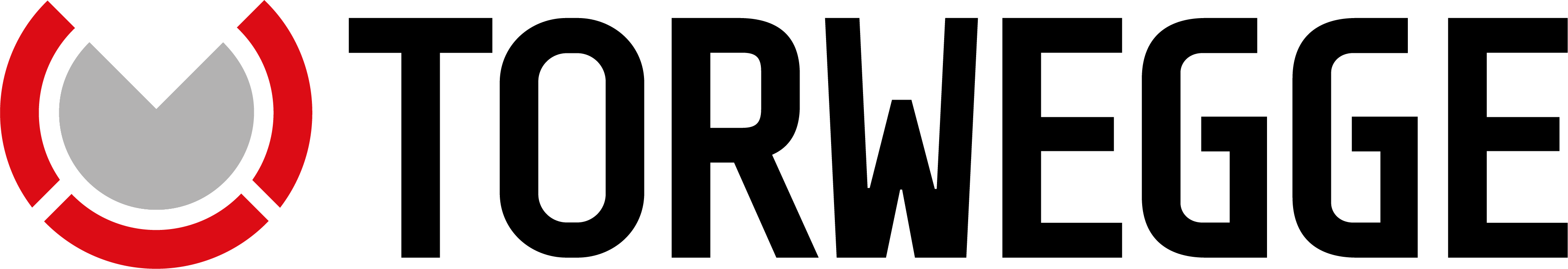

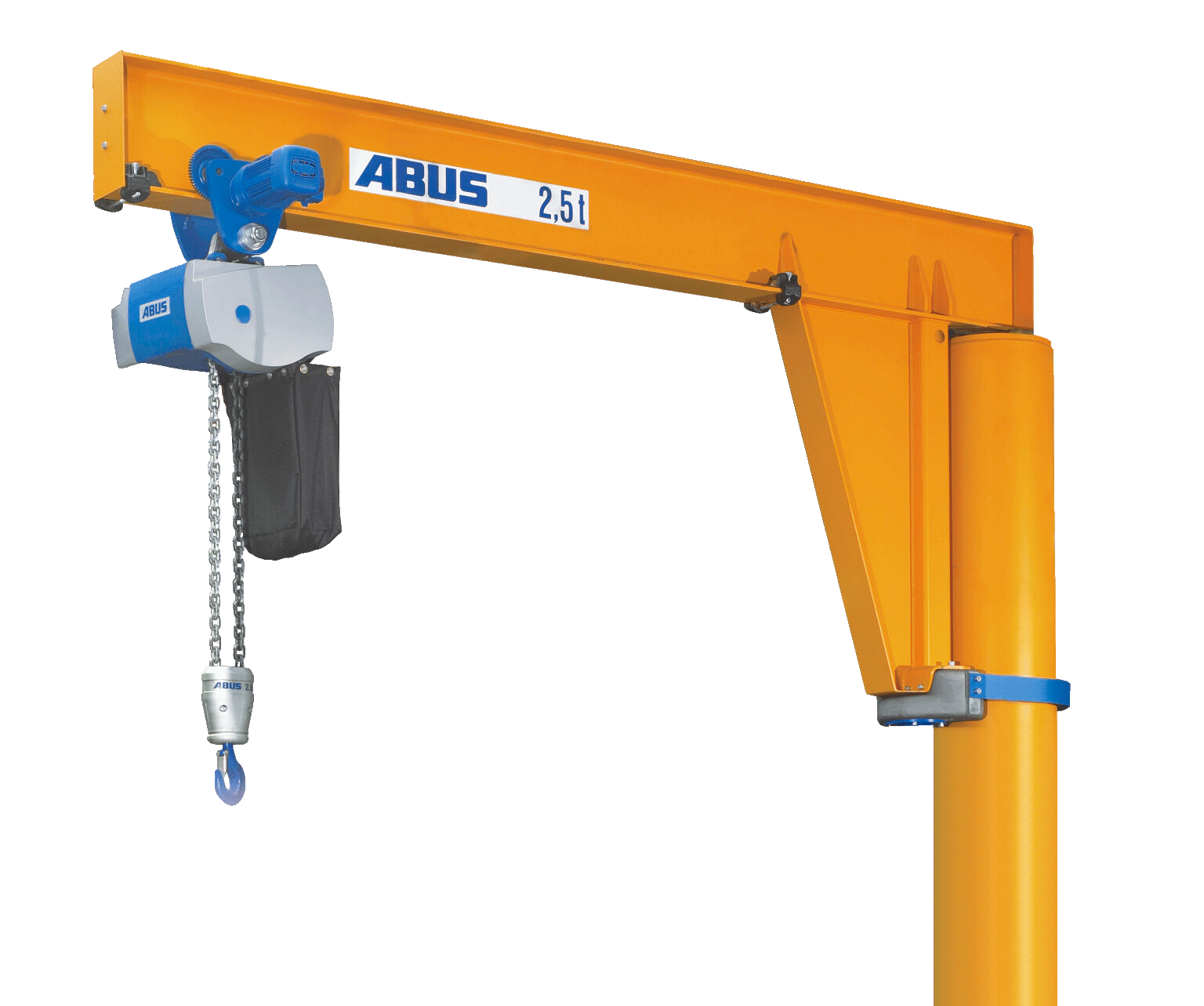

Ergonomische und sichere Arbeitsausstattung bereitstellen

Die gesundheitsgerechte Gestaltung von Arbeitsplätzen trägt wesentlich zur Vermeidung körperlicher Überlastungen und langfristiger Gesundheitsschäden bei. Ergonomisches Mobiliar, höhenverstellbare Arbeitsflächen und technische Hilfsmittel zum Heben und Bewegen schwerer Lasten unterstützen eine rückenschonende Arbeitsweise. Mit dem Einsatz von Transport- und Handhabungstechnik werden Mitarbeitende entlastet und Rücken- sowie Gelenkschmerzen reduziert. Ergänzend dazu sorgt geeignete persönliche Schutzausrüstung wie Sicherheitsschuhe, Handschuhe oder Schutzbrillen für zusätzlichen Schutz im Arbeitsalltag.

Fazit: Sicherheit ist kein Zusatz, sondern Voraussetzung

Sicherheit in der Intralogistik ist kein Projekt, das einmal abgeschlossen ist. Vielmehr handelt es sich um einen kontinuierlichen Prozess, der bei der Planung des Lagers beginnt und von der Qualifikation und Mitwirkung der Mitarbeitenden bis zu der Wartung und Instandhaltung der technischen Einrichtungen reicht. Arbeitssicherheit ist aufwändig, doch wer seine Mitarbeitenden schützt, legt zugleich das Fundament für stabile Abläufe, belastbare Lieferketten und damit den nachhaltigen Erfolg des Unternehmens.